RTG起升减速器失效特性分析与改进措施

杨少华,刘敏毅,林志中

(深圳赤湾集装箱码头有限公司,广东,深圳,518068)

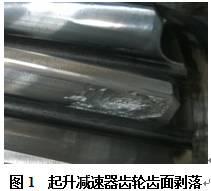

- 4台起升减速器第3级齿轮轴齿面均因剥落失效形成凹坑。仔细观察该齿轮轴发现,齿面(靠近齿根的个别部位)沿齿宽方向剥落并向齿顶扩展,剥落脆裂的凹坑深浅不一,剥落坑最大深度约1 mm,长度约占整个齿宽的1/3。剥落形成的凹坑在齿轮啮合挤压的过程中产生噪声。经检查,轴承没有发现异常。起升减速器齿轮齿面剥落见图1。

-

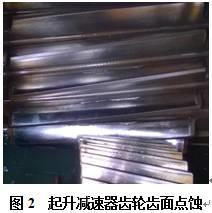

4台起升减速器第3级齿轮轴齿根部位个别齿面局部发生点蚀,金属表层剥落。起升减速器齿轮齿面点蚀见图2。

-

1台减速器的齿轮轴发现裂纹,经检测,发现裂纹深度为4 mm,已经存在很大安全隐患,无法正常使用。起升减速器齿轮轴裂纹见图3。

齿面点蚀是指齿轮副在转动过程中齿面间有相对滚动和相对滑动。相对滑动速度越大的位置越容易产生齿面点蚀。滑动摩擦导致脉动载荷。在摩擦力和脉动载荷的相互作用下,齿面表层产生循环的脉动剪应力。当该剪应力超过齿轮固有剪切疲劳极限时,齿面产生疲劳裂纹,如裂纹进一步扩展,会使金属表面剥落,在齿面上形成小且少的麻点,该麻点称为早期点蚀。如果齿轮副的工作状况没有得到改善,在靠近节圆的齿根表面上的麻点会逐步扩大,减速器所产生的噪声也随之增大,最后形成明显的齿轮表面破坏性点蚀。在直齿传动中,点蚀一般首先发生在节圆的齿根面上,然后再向其他部位扩展。

齿轮轴裂纹主要与材料的固有属性、工况以及零件的安全裕度有关。断裂的表现形式主要有疲劳断裂、磨损断裂、超载断裂和淬裂磨削裂纹等。造成起升减速器齿轮传动失效的主要原因有以下几个方面。

2.1 设计

齿轮传动的设计尚不能完全满足RTG起升减速器的实际使用要求,齿轮设计参数的选取与实际工况条件结合不够紧密。某些标准、规范和监测方法、计算方法也不统一。例如对于齿轮接触疲劳强度的分析计算,仍沿用传统的HERTZ理论公式,即以交变应力作用下测定试样的断裂循环次数而制定的反复应力和全载荷下的循环次数关系曲线作为疲劳设计依据,然而,实际传动齿轮由于受各种工艺、工况因素的影响,必定与试样存在根本的差异。

2.2 制造加工

齿轮的加工存在缺陷,制造质量达不到标准和技术要求:铸造齿轮存在化学成分偏析、非金属夹杂物、气孔、砂眼等缺陷;锻造齿轮忽视锻造比要求,使材质性能下降;热处理质量不过关;调质齿轮硬度达不到设计技术要求;淬火齿轮硬度不均,淬硬层浅,积存较大内应力;大模数齿轮加工精度不高,出现齿圈的径向跳动和齿形超差;齿面粗糙度不合格;等等。

2.3 安装使用

RTG起升减速器安装技术规范不健全,基本靠经验施工,造成安装质量不稳定,达不到齿轮安装技术要求和质量标准,例如:齿轮轴中心线的水平度、平行度、中心距、轮齿啮合间隙、接触面积和轴承安装等不合格;新安装的齿轮跑合不充分;使用过程中不能定期清洗减速器、更换润滑油,甚至违章操作,导致减速器超负荷运转。

3.1 设计

RTG起升减速器由于需要承受重载和冲击载荷,所以对于减速器的设计需要进一步进行科研技术攻关,优化设计参数。优化的内容主要包括载荷的精准计算、先进的加工和处理工艺、合理的硬度和啮合参数、有效的润滑参数以及合理的装配要求等,并提高标准化和系列化程度。

3.2 选材

齿轮材料的选择要综合考虑强度、刚度和工艺性能等要求。根据齿轮选材的经验,宜选用低碳合金渗碳钢。对于承受重载和冲击载荷的齿轮,采用以Ni-Cr和Ni-Cr-Mo合金渗碳钢为主的钢材(含Ni量2%~4%)。对于负载比较稳定或功率较小、模数较小的齿轮,也可选用无Ni-Mn钢渗碳合金钢。

3.3 热处理和表面处理

齿轮的承载能力不仅取决于表面硬度,还取决于表面向芯部过渡区的剪切强度比值。一般情况下,该比值不超过0.55。深层渗碳淬火是齿轮硬化处理最理想的方法,它可以得到很高的芯部硬度、较小的过渡区残余拉应力和充足的硬化层深度。

此外,推荐使用碳氮共渗新工艺,氮的渗入深度一般控制在0.2 mm以内。它不但能硬化表层,还能产生压应力。与单纯的渗碳齿轮相比,碳氮共渗齿轮的强度提高13%以上,寿命可提高1倍。在热处理后,尚需进行油浴时效处理。

3.4 安装

在齿轮安装过程中,要保证齿轮轴心线的水平度、平行度、中心距、轴承间隙、齿轮间隙、接触斑点和轴向窜动等达到质量标准和技术要求。新装齿轮要做到充分的跑合,严禁违章作业和超负荷运转。

3.5 润滑

润滑对齿轮的磨损失效有着至关重要的影响,应当引起足够的重视。RTG起升减速器是重载低速齿轮,接触应力很大。在齿轮啮合过程中,除了切点部位外,其余位置均为滚动和滑动并存的状况。为了保证齿轮的正常运行,需要在齿轮接触区建立合适的油膜厚度。

- 胡延平.煤炭机械传动齿轮失效形式分析及改进措施[J].江西煤炭科技,2010(3):105-107.

- 刘鹏德.齿轮的失效分析及其失效预防研究[J].工艺科技,2013,42(2):28-31.

- 裴文艳.齿轮失效形式及应对措施[J].工程机械与维修,2010(2):178.