近年来,我国进口了多台瑞典卡尔玛(KALMAR) 公司生产的DC4160RS4、DC4160RS5集装箱正面 吊。这些设备经过多年的使用,已逐步进人维修 期。该设备价格昂贵,有的公司仅有一二台,一旦 损坏整个公司重箱的吊装作业全部瘫痪,损失十分 巨大(集装箱出口装船受时间限制)。因此,对该 设备进行深人了解、熟悉和养护已显得十分必要。

DC4160RS5集装箱正面吊造价高,外形宽大, 操作复杂,因此对其在各方面的安全提出了更高的 要求。首先为确保吊装作业中的安全,设置了前、 后桥超载报警系统。在驾驶室内部风挡玻璃的右上 角处,有明显的载荷指示装置,上边共有3个指示 灯。红灯表示前桥超载;绿灯表示装载位置良好; 橙黄灯表示装载位置不适合,后桥超载。在该装置 的下部还设置了一个检查按钮,主要用来检查上述 3个指示灯灯泡的好坏。在日常的操作中由于吊臂 的长度、起升和降低的角度经常发生变化,吊臂的 负载能力也在相应的变化,因此,一旦出现威胁正 面吊作业安全的超载情况时,其相应的传感器就会 立即将信号传递给相应的控制电路,停止其输人回 路的工作,输出回路及液压部分的控制也都立即停 止了工作,保证了作业中的安全。

为了保证在吊装集装箱过程中的锁箱部分的安 全,该正面吊设置了联锁保护的控制电路。如果前 一步动作没有到位,下一步将无法进行。具体来

说:在去吊集装箱时,如果箱锁没有按要求进人到 集装箱上部四角的锁孔内,锁箱就无法进行;不锁 好箱吊臂就起升不起来;当集装箱吊起后误开箱锁 也已经失灵。还设有前桥超载自停机构、吊臂起升 或降低液压部分意外泄漏的防止等安全要求,也都 是由相应的控制电路来加以保证的。

根据以往的经验,电路的故障率要大大高于机 械和液压部分,所以首先搞清主要控制电路的来龙 去脉就显得尤其重要。为此,笔者结合自己多年来 对该类设备使用、维修中的体会,本着从解决实际 问题出发,把最常使用的几个控制电路去粗取精, 剖析简化,把可能出现故障的重点部位逐一列出, 供大家参考。下边具体讨论几种控制电路的情况。

1 锁箱部分的控制

锁箱部分的控制是控制电路中重要的组成部 分。锁箱的好坏与否,直接关系到吊箱操作中的安 全。该型正面吊锁箱部分的控制电路,设计合理, 动作准确、可靠,有多种联锁保护功能。

1 .1结构特点

该控制电路主要由指示灯、继电器、传感器、 电磁阀、开关及有关线束等组成。

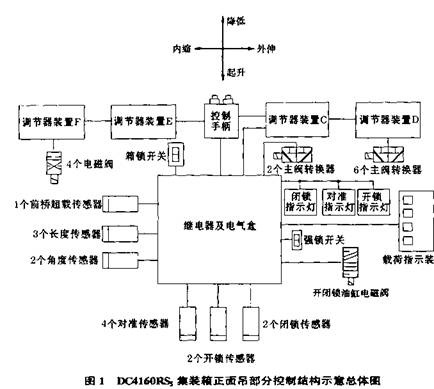

DC4160RS5结构示意总体图见图1。

在吊臂与吊架右侧接合处上方,装有3个明显 的正方形指示灯,一字形排列,指示吊具的工作状态。左边的黄色灯为闭锁指示 灯,亮时表示旋锁锁紧;中间 的黄色灯为对准指示灯,亮时 表示吊具的箱锁已按要求进人 到集装箱上部四角的锁孔内,

做好了锁箱的准备;右边的红 色灯为开锁指示灯,亮时表示 旋锁放松。

做好了锁箱的准备;右边的红 色灯为开锁指示灯,亮时表示 旋锁放松。

在吊架上有4个箱锁,在 每个锁旁边都有一个可上下运 动的压板。与压板相连的推杆 接近或离开相对应的对准传感 器时,使其工作或停止工作。

在该控制电路中共有8个传感 器,其结构及工作原理都是一 样的。它类似一个无触点开 关。上边有3根线,一根为 “ +”线,接蓄电池正极。其 余2根为开关线,即和 “SVART”。当传感器的感应 端接近车体上的金属部位时,

2 根开关线接通;离开时2根 开关线断开。左前、左后对准传感器,对准后串 联工作,使左侧对准继电器工作;右前、右后对 准传感器在对准后也串联工作,使右侧对准继电 器工作,这2个对准传感器的触点又是串联在一 起的,所以,当对准指示灯点亮时,说明4个箱 锁的对准工作已经完成。

左、右两侧的箱锁分别由各自的油缸控制, 每侧箱锁油缸推杆在扭转该侧箱锁的同时,还带 动一个金属板接近开锁传感器或闭锁传感器,使 其2根开关线接通或断开。左、右两侧的开锁传 感器(或闭锁传感器)串联在一起工作,当开锁 或闭锁指示灯点亮时,表示左、右两侧的开锁或 闭锁工作已经完成。

左侧、右侧对准继电器及开锁、闭锁继电器 安装在吊架上的电气盒内。开闭锁油缸电磁阀、 有关接线板及线束等也都安装在吊架上,维修方 便,故障率也低。

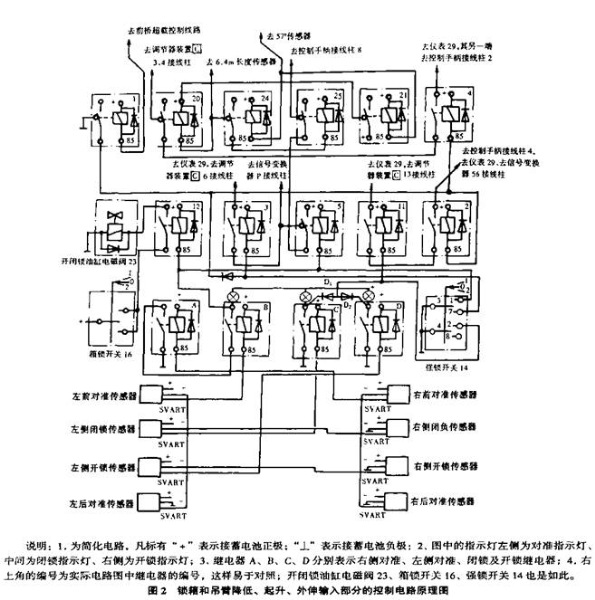

1.2 工作原理(见图2)

接通电源后,由于左、右两侧的箱锁均在开 锁位置,箱锁油缸推杆带动的金属板正接近开锁 传感器,使其-与SVART线接通,开锁继电器 的85接线柱搭铁,继电器触点闭合,点亮开锁指 示灯。

当吊具上的箱锁按要求进入到集装箱上部四 角的锁孔内之后,箱锁旁的压板被向上顶起,与 压板相连的推杆顶端分别接近了各自的传感器, 其-与SV ART线接通,使左右两侧的对准继电 器触点闭合,点亮对准指示灯。

当箱锁开关16放在锁箱的位置1时,开闭锁 油缸电磁阀23通电动作,使左右两侧箱锁油缸的 推杆同时缩短,于是4个箱锁相对于原位置转过 了 90°,与油缸推杆连动的金属板离开开锁传感器 而接近闭锁传感器,使其2根开关线接通,点亮 闭锁指示灯,同时开锁指示灯媳灭。

当集装箱吊起后,集装箱上部4个锁孔的上 平面与箱锁旁的压板拉开一定的距离,与压板相 连的推杆顶端也与对应的传感器拉开一定的距离, 所以对准指示灯媳灭。

当吊在空中的集装箱放在指定的地点上后,

“对准”又重新开始。把箱锁开关放在位置2时, 开闭锁油缸电磁阀动作,左右两侧的箱锁油缸推 杆同时外伸,使4个箱锁又转回了 90°。在吊箱过 程中就是按照开锁—对准—闭锁—吊起(对准结 束)—放下(再对准)—开锁循环往复地工作。

当对准指示灯不亮(灯泡本身故障除外,如 传感器、线路等故障引起的)又急于吊箱时,可 利用该电路设置的“强锁开关”。它在位置0和1 时用于锁箱、起吊等操作,在位置2时用于前桥 超载时吊臂的降低。

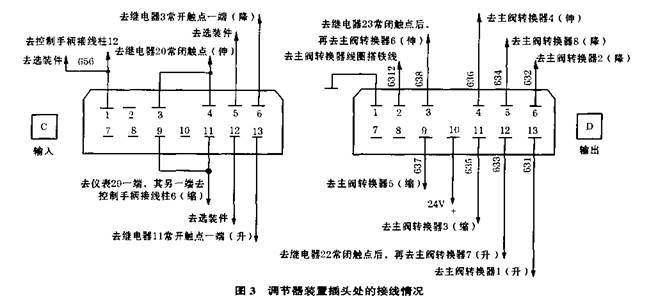

该型正面吊吊臂和吊架的控制r主要由控制手柄(或称十字手柄)、调节器装置、继电器、主阀 转换器、电磁阀、液压部分及有关线束等组成。调 节器装置有输人和输出部分,输人部分通往控制手 柄;输出部分通往控制液压部分的主阀转换器或电 磁阀。在有的输人和输出回路中还串联了保护继电 器的触点,通过控制触点的开、闭,使输人、输出 回路切断或接通,达到控制液压部分的目的。

调节器装置的0、与8个主阀转换器配合, 最终控制着吊臂的降低、起升、外伸及内缩4个动 作;调节器装置的(!]、团与4个电磁阀配合,控 制着吊架的右移、左移、右转及左转4个动作。将 控制手柄向后拉(向驾驶员方向)吊臂起升;往前 推吊臂降低;往右推吊臂外伸;往左推吊臂内缩。 在控制手柄的上端有上、下2排按钮,每排2个。 上边一排2个按钮控制吊架的右移、左移;下边一 排2个按钮控制吊架的右转、左转。以上这8个动 作都在控制手柄上完成。柔和的手柄和按钮操作使 吊臂、吊架的动作也更加平稳、易于控制、随心所 欲,给人以方便灵活的感觉。

在控制手柄上共有12个接线柱,其中接线柱 1、11、12在接通电源后有8 V的电压,接线柱5 接搭铁线,其余8个接线柱在操作上述8个动作 时,相对应的接线柱上在0 ~ 8 V电压之间变化。 通过对输人回路电压的控制,实现输出回路中电流 的平滑调节,最终达到控制液压部分的目的。主阀 转换器或电磁阀的线圈一端搭铁,另一端与电路相 接。调节器装置和继电器都安装在驾驶室内,并以 插接件的方式与电路连接,腐蚀小,连接牢固,所 有线路上都有线号便于查找和维修。

2.1吊臂降低

2.1.1 工作情况(见图2、图3)

2.1.1.1 当接通电源后,继电器3线圈一端的85 接线柱经二极管和继电器1常闭触点后搭铁,使继 电器3触点闭合,继电器25、继电器5常闭触点保 持闭合,构成了一个完整的输人回路。

2.1.1.2 当操作吊臂降低时,把控制手柄逐步向前推,其接线柱8上的电压逐步增髙,这个电压通 过继电器25、继电器5常闭的触点和继电器3闭合 的触点后,加在调节器装置0的6接线柱上,相 对应的输出部分调节器装置[S的5接线柱给主阀 转换器8通电;调节器装置的6接线柱给主阀转 换器2通电,通过这2个主阀转换器最终控制着吊 臂液压部分的降低。

2.1.1.3 在去吊集装箱时,吊臂逐步降低,当吊架上的4个箱锁按要求进人到集装箱上部四角的锁 孔内之后(即“对准”完成),其控制线路使对准 指示灯点亮,同时继电器5线圈的85接线柱搭铁, 使继电器5动作,原来的常闭触点打开,吊臂降低 的输人回路便立即切断,相应的输出及液压控制部分也随之停止了工作。

2.1.1.4 当吊臂在57°以内,如吊臂外伸达到

6.4 m时,其6.4 m长度传感器一线搭铁,继电器 25线圈的85接线柱通过继电器24常闭的触点搭 铁,使继电器25动作,常闭触点打开,吊臂降低 的输人回路切断,相应的输出回路及液压部分也都 停止了工作(当时继电器20线圈的85接线柱也搭 铁,使其动作常闭触点打开,外伸也停止,吊臂只能内缩。这实际是一种操作中的安全保护措施,因 外伸太多逐步降低会引起前桥超载)。

2.1.1.5当前桥出现超载时,与继电器1线圈的 85接线柱相连的前桥超载控制线路的一线搭铁,继 电器1动作常闭触点打开,使继电器3线圈的85 接线柱不再搭铁而停止工作,原来闭合的触点打 开,使吊臂降低的输人回路切断,其输出回路及液 压控制也随即停止了工作。

2.1.2 结构特点

2.1.2.1 在吊臂降低的输人回路中串联了继电器 5、继电器25、继电器3的触点。这3个继电器及 相关电路分别从3个方面对吊臂降低起保护作用, 只要上述继电器中任何一个触点打开(或接触不 良),吊臂的降低便立即停止工作。

2.1.2.2在吊臂降低的输出回路中没有再串接其 它保护继电器的触点,而是直接接主阀转换器。

2.1.2.3 从图2中可以看出,继电器5与继电器 12同步工作。可认为在“对准”工作完成以后,负 责箱锁联锁保护装置的继电器12才工作,触点闭 合,接通了箱锁油缸液压部分的控制。在此也可认为是一种保护措施,即只有“对准”完成了以后, 才能开始锁箱。

2.2 吊臂起升

2.2.1 工作情况(见图2、图3)

(下转第23页)

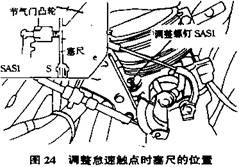

节气门位置传感器安装在节气门体上SAS1螺 钉的对侧,它在节气门体出厂前也巳经调整完毕并 将其紧固螺钉用色漆标记。但SAS1螺钉被调整之 后,该传感器也必须进行调整。

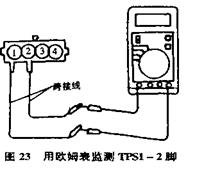

a.将多用途诊断仪(Multi Use Tester – II ,简 称MUT-11)连接到诊断接头上监测TPS插座内1 -2脚间的通断。在无MUT-H的情况下,可拔 下安装在传感器上的线束,用欧姆表监测TPS插 座内1-2脚间的通断(图23)。

d. 松开节气门位置传感器的紧固螺钉。

e. 将节气门位置传感器逆时针转到极限位置,此时插座内1 -2脚间为导通状态。

f. 顺时针慢慢转动节气门位置传感器,找出插座内1 – 2脚间从导通变为截止的切换点。

g. 在保持切换点位置不动的情况下,拧紧2个 紧固螺钉。

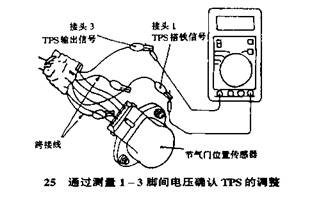

h. 通过下述方法确认TPS的调整精度。

I.监测节气门位置传感器1 – 3脚间的输出电 压。使用MUT- 11时可直接读出;使用欧姆表进 行调整时可用图25所示方法并在连线后接通点火 开关(不起动发动机)。

j.检査1-3脚间的输出电压是否处于标准范 围 100 mV ~ 400 mV 之间。

k.如果测量值偏离标准范围,检査该传感器及 相关线束。

1.断开点火开关,将传感器的线束连接状态复

原。