钢管桩码头阴极保护监测系统

卓方青1, 袁相林1, 施凌杰1, 朱晓晨2, 赵子文2, 王仕伟3

(1.上海盛东国际集装箱码头有限公司, 上海 201308;

2.上海中交水运设计研究有限公司, 上海 200092;

3.上海新地海洋工程技术有限公司, 上海 200080)

摘要: 为了对上海港洋山港区码头钢管桩的阴极保护电位进行实时、连续的监测,加强钢管桩防腐管理,开发基于GPRS远程通信的9通道钢管桩阴极保护电位远程自动监测系统。根据码头钢管桩防腐的实际需求,设计与之相匹配的电位传感器、智能数据采集终端和上位机软件,并对某排桩基进行测试。结果显示:监测系统采集的数据准确,系统运行稳定。

关键词: 港口;钢管桩码头;阴极保护监测系统

0 引 言

上海港洋山港区一期工程位于杭州湾口、长江口外的小洋山岛上。洋山港区一期码头岸线全长1 600 m,码头前沿水深约-15.5 m,于2005年6月建成投入使用。洋山港区一期码头采用高桩码头斜顶桩板桩承台结构,钢管桩常年处于恶劣的海洋环境中,面临严重的腐蚀威胁。为控制钢管桩的腐蚀,可采用防腐涂层和阴极保护系统等防腐措施。[1-2] 随着时间的推移,防腐涂层和阴极保护系统的性能会发生劣化。为确保阴极保护系统的使用寿命和使用效果,须对阴极保护系统进行定期检查和维护。

阴极保护电位是评价阴极保护效果的重要参数。[3-5] 迄今为止,国内阴极保护电位的检测仍以人工手持万能表定期测试电位的方式为主。阴极保护电位人工检测不仅费时费力、周期长、效率低,而且离散的测量数据无法使工作人员准确掌握阴极保护系统的变化趋势,不利于阴极保护效果的评价。因此,阴极保护电位数据实时、准确、连续的测量对于评价阴极保护效果具有十分重要的意义。

1 监测系统总体架构设计

1.1 监测系统拓扑结构

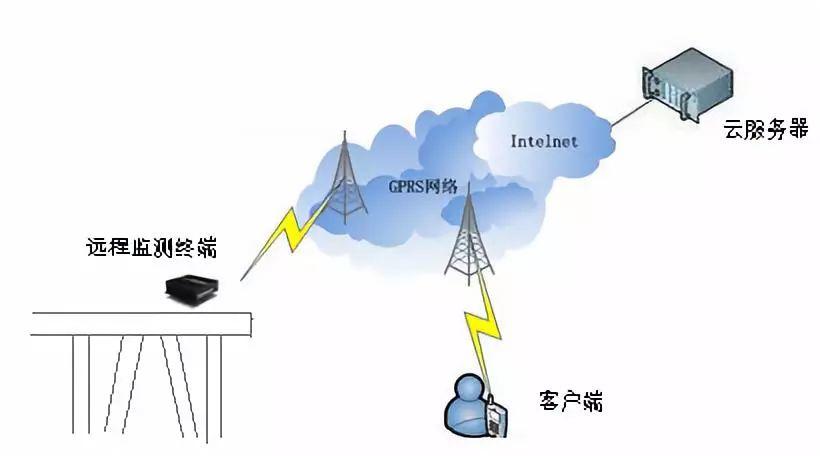

在综合分析洋山港区码头对钢管桩阴极保护电位远程自动监测功能的需求后,结合现场的情况,同时考虑施工和使用的便利性,提出阴极保护监测系统拓扑结构,见图1。

图1 阴极保护监测系统拓扑结构

1.2 监测系统组成及设计要求

为实现钢管桩阴极保护电位的远程自动监测功能,所设计的监测系统主要包括远程监测终端和上位机管理系统等2大部分。远程监测终端主要由信号处理模块、控制模块、存储模块、通信模块、电源管理模块和电位传感器等组成。远程监测终端的各模块均采用低功耗设计,通过选取低功耗的芯片、实施精准的电源分配管理和采用高容量电源等措施,极大地降低功耗,延长模块使用寿命。所采用的高容量电源为一次性锂电池组,通过电源管理模块对信号处理模块、控制模块、存储模块、通信模块进行分时供电管理,以达到节电、延长电池组工作时间的目的。在正常数据采集频率情况下,一次性锂电池组使用寿命可达3 a。通信模块采用低功耗的GPRS模块和高增益天线,大幅提高天线的抗干扰能力。各模块表面采用“三防”处理并置于高防护等级的防水密封箱内,可防止海洋盐雾的侵蚀。电位传感器采用支架一体化设计,传感器探头设计使用寿命为10 a。支座材料为耐海水、耐紫外线的高分子材料,支架安装采用下部水下焊接和上部非焊接紧固相结合的方式。

1.2.1 远程监测终端

远程监测终端的主要功能包括多通道阴极保护电位测量、数据自动采集和存储、数据无线远程传输和设备远程管理等。

主要设计参数:电位测量范围为-2.5~+2.5 V;测量精度为1%;测量通道数为9;存储空间为4 MB;通信方式为GPRS无线方式;防护等级为IP65。

1.2.2 上位机管理系统

上位机管理系统的主要功能包括:

(1)设备管理。对远程监测终端进行配置和监控。

(2)数据显示。主要包括数据列表和曲线显示。

(3)数据查询。对历史数据进行查询和导出。

(4)报警功能。对设备故障和数据异常情况进行报警。

(5)日志和用户管理。

2 远程监测终端设计与实现

2.1 硬件设计

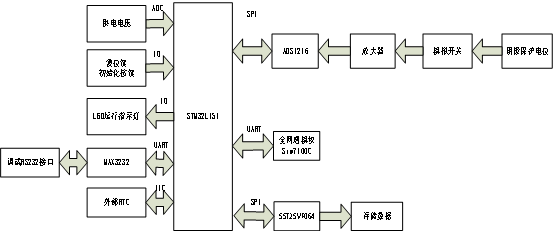

远程监测终端的硬件采用STM32L151系列ARM芯片,该系列芯片为超低功耗32位MCU,具有4种工作模式,休眠模式下工作电流仅为9 μA。

AD采集芯片为ADS1216,16位精度,内部带有模拟开关、增益放大器(最大放大倍数为128倍)。该芯片内部带有DO输出,可控制外部模拟开关状态,从而减少外部电路设计。数据存储采用SST25VF064 Flash芯片,供电电压3.3 V,电流1 mA,容量4 MB。

GPRS无线通信的设计采用SIMCOM的SIM7600CE模块,该模块为全网通模块,支持LTE- TDD/LTE-FDD/HSPA+/TD-SCDMA/EVDO和GSM/

GPRS/EDGE等频段,可以低功耗实现SMS和数据信息的传输。远程监测终端硬件设计框图见图2。

图2 无线监测终端硬件设计框图

2.2 下位机软件设计

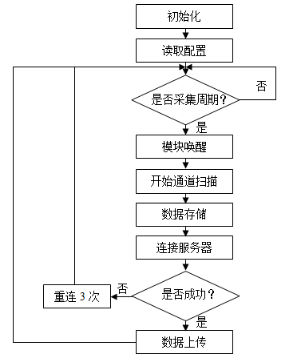

下位机软件是远程监测终端自动完成唤醒、电位测量、数据存储、数据传输和休眠等一系列动作的关键,也是实现阴极保护电位自动采集、存储和无线传输的基础。下位机软件工作流程见图3。

图3 下位机软件工作流程

3 上位机管理系统设计与实现

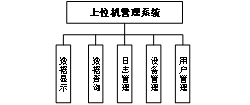

上位机管理系统采用B/S结构,基于Net Framework 4框架和Microsoft Visual Studio.NET 2010进行开发,数据库采用SQL Server 2008。上位机管理系统主要包括数据显示、数据查询、日志管理、设备管理和用户管理等功能模块。上位机管理系统软件架构见图4。

图4 上位机管理系统软件架构

数据显示模块具有列表显示和曲线显示功能,可按设备显示最新电位数据或按时间显示某一设备的电位数据。数据查询模块能够按设备查询一定时间段的历史数据,并可导出数据表。日志管理模块能够显示软件的登陆信息、操作信息、报警信息等。设备管理模块能够对远程监测终端进行设置和管理。

4 工程应用结果分析

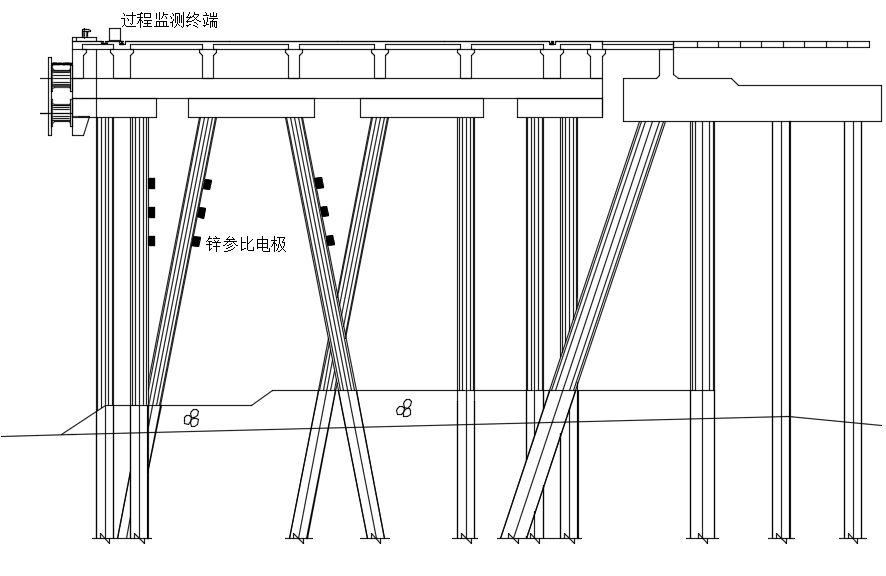

以洋山港区一期码头某排架B、C、D 3根钢管桩为测试对象,分别在标高为-1.5 m、-3.5 m和-5.5 m的位置安装高纯锌参比电极,并在承台上安装远程监测终端。监测系统现场安装示意图见图5。上位机管理系统软件运行在云服务器,用户通过网络进行浏览。

图5 监测系统现场安装示意图

监测系统经过数月的运行,根据所采集的数据可以看出:相对于高纯锌参比电极,B、C、D 3根钢管桩的阴极保护电位主要分布在0.030~0.050 V,3根钢管桩均处于较好的保护状态。B桩为原始涂层状态,其监测时间段内的电位平均值为+0.040 V;C桩为潮差段重新涂装重防腐涂层,其监测时间段内的电位平均值为+0.035 V;D桩为潮差段重新涂装包覆材料,其监测时间段内的电位平均值为+0.032 V。由此可推断各桩涂层的优劣顺序为D桩优于C桩,C桩优于B桩。

5 结 语

根据洋山港区码头对钢管桩阴极保护自动监测功能的需求,设计、开发基于GPRS远程通信的9通道阴极保护电位自动监测系统,实现钢管桩阴极保护电位的自动监测和远程传输,有利于提高码头钢管桩腐蚀控制管理水平。目前,该系统运行稳定,通过多次对比系统自动采集的数据与现场采集的数据,结果基本一致。在系统中设定采集周期后,无需专人管理就可随时查看数据库存储的数据,并可与互联网连接,实现“无地域限制”的远程监测。

参考文献

[1]鲁进亮,张羿,郑伟.洋山港一期工程阴极保护效果及剩余寿命评估[J].水运工程,2014,494(8):50-52.

[2]吴鹏程.洋山水工码头结构防腐耐久性系统的研究[D].上海:上海海事大学,2007:1-3.

[3]房彦军.基于NRF905与GSM的管道阴极保护电压采集传输网络[D].大庆:东北石油大学,2017:5-8.

[4]赵艳霞,李云飞,张文锋.远程防腐监测系统在港工结构阴极保护维护管理中的应用[J].中国港湾建设,2013,187(4):45-48.

[5]杨彬,李孝莹.智能阴保监控系统的工程应用实例[J].全面腐蚀控制,2017,31(10):18-20.

本文转自港口科技微信公众号