磁滞式电缆卷盘驱动装置故障分析

代弘君

(上海交通大学, 上海 200240)

摘要: 为了解决磁滞式电缆卷盘驱动装置经常因电缆松缆造成设备停机或电缆损坏等问题,对驱动装置故障原因进行分析。针对不同的故障类型,分别从驱动装置的结构型式和PLC程序控制方式上进行优化改进,防止电缆松缆,从而降低电缆卷盘驱动装置的故障率。

关键词: 港口;磁滞式电缆卷盘驱动装置; PLC程序优化

0 引 言

磁滞式电缆卷盘驱动装置主要由电机、磁滞耦合器、减速箱等所组成。磁滞耦合器利用磁盘与磁盘间的感应,通过调节磁盘间的间距来实现对电缆恒定张力的控制。现针对此驱动装置的常见故障进行分析,并根据故障类型提供相应解决方案。

1 工况介绍

电缆卷盘驱动装置主要用于向大型机械提供动力电源和保障控制系统的通信。以上海港罗泾港区某大型机械为例,从码头接线箱起,通过10.5 kV高压供电电缆将10.5 kV高压电引入到设备上,同时将大型机械的检测信号送至码头中控室,行程约700 m。该大型机械动力电缆卷盘驱动装置主要由长350 m、直径51~55 mm的带光缆的高压电缆、驱动减速箱、滑环箱、单向轴承和不带制动器的电机等组成。

为了减少电缆盘上电缆绕缆圈数,除特殊情况外,会把地面电缆坑设在设备行程中点处。为了防止在断电后电缆有下滑现象,在大车行走前,电机都会先启动,进行收缆,使电缆保持适当的拉力。

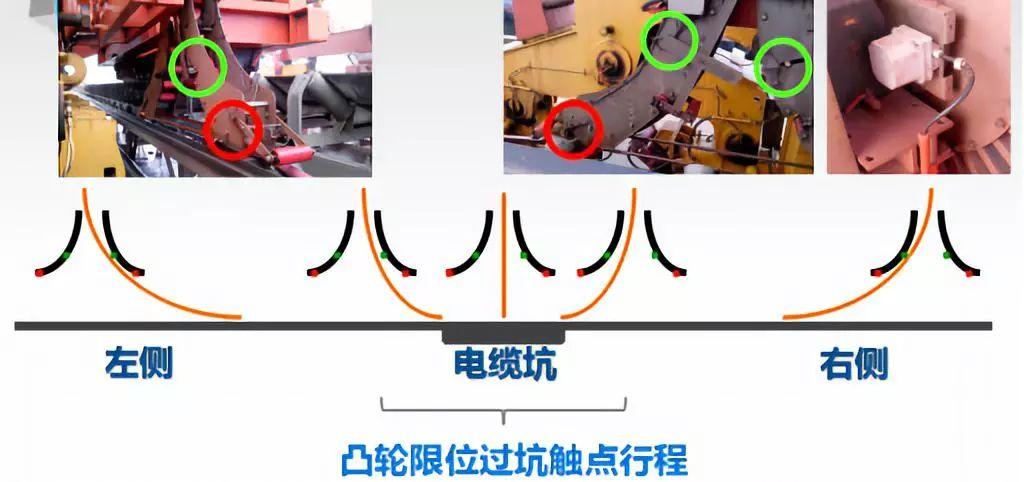

(1)当大车离开电缆坑时,电机转动,利用磁滞耦合器磁盘间的滑差进行放缆,将电缆释放到电缆槽架上。当大车运行到终点位置时,凸轮限位开关动作,大车停车。

(2)当大车向电缆坑行走时,电机转动,收取电缆。

(3)当大车从电缆坑一侧向电缆坑靠近时,电机转动,进行收缆动作。当大车靠近电缆坑时,凸轮限位开关断开信号,大车减速运行。当大车过了电缆坑后,凸轮限位开关发出信号,大车继续以正常速度运行。

在上述运行动作过程中,电机转动方向都是同一个方向。区别在于:在放缆过程中,是靠磁滞耦合器磁盘间的滑差进行放缆;在收缆过程中,是靠磁滞耦合器磁盘间的磁耦作用力带动卷盘转动进行收缆。

2 故障类型及处理方法

导致磁滞式电缆卷盘驱动装置发生故障的主要原因包括限位开关动作、磁滞耦合器故障、单向轴承失效、PLC系统控制故障、连接件之间键槽磨损、限位开关失效等。这些故障原因都会导致电缆运行异常,造成电缆所受拉力变大或者电缆掉落,给电缆线造成一定的损伤,严重时会发生电缆放电或电缆被拉断等情况。电缆都是在高压环境下运行的,其绝缘性和完好性都直接影响整个供电系统的安全性和可靠性。

在正常工作情况下,司机操作启动手柄,电机得电进行收缆,电缆带动电缆导向架的敲块触碰到限位开关后,大车动作。

在实际使用过程中,发现如果大车长时间未行车,而电缆松缆掉落堆积在电缆槽架上,会使导向架处的敲块向左或向右动作,从而触碰到限位开关。电缆松缆掉落堆积在电缆槽架上见图1。

图1 电缆松缆掉落堆积

这类情况会产生一个错误信号,使PLC认为设备正常,而大车继续行车。如果监护不到位,电缆会勾住某个地方,过紧限位开关无动作,会造成电缆被拉断。如果电缆掉落至码头上,大车轮缘会直接轧到电缆,造成电缆破损。电缆破损及临时处理见图2。

a)电缆绝缘遭破坏

b)电缆临时处理

图2 电缆破损及临时处理方式

电缆松缆的原因主要有2个。第一,由于磁滞耦合器两感应盘之间间距过大,导致其扭矩偏小,滑差率过大,导致提升动力和蓄缆力不够,造成电缆松缆。第二,单向轴承的损坏。当电机断电后,磁滞耦合器的支持力矩全部作用在单向轴承上,一旦单向轴承失效,支持力矩缺失,造成电缆掉落。

2.1 磁滞耦合器引起的故障

磁滞耦合器中有2个平行等大小的圆形磁盘,其中:一个磁盘由永久磁钢构成,它产生交替多极磁场;另一个磁盘是强磁感应盘。一旦两磁盘之间出现转速滑差,多极磁盘必将交替磁化对面的感应盘,类似于旋转磁场,从而产生一种抗拒滑差的扭矩。通过调节磁盘间的间隙,可调节该扭矩的大小,实现可调式恒定力矩的转换。由磁滞耦合器扭矩过小引起的电缆松缆故障是一个渐变的过程,其松缆速度是很慢的,在平时行车时会经常报松缆故障,其解决方法是可直接根据电缆的松紧程度来调节两磁盘之间的间距。如果调整至极限仍不能满足要求,则直接更换磁滞耦合器。

2.2 单向轴承失效引起的故障

单向轴承的作用是在设备断电的情况下,磁滞耦合器的支撑力矩作用在单向轴承上,以防止电缆松缆。在电机工作中,单向轴承不起任何作用。当电机失电后,一旦单向轴承失效,满盘电缆会直接掉落至地面。

为了防止此类故障的发生,考虑到现场改造工作量和成本等方面的原因,可直接把普通电机更换成电磁制动电机。电磁制动电机工作方式:电机得电,制动器打开;电机失电,制动器抱闸。目的是一旦单向轴承失效后,磁滞耦合器的支撑力矩能作用在制动器上。这样与单向轴承形成双重保护,能有效防止电缆直接掉落至地面。

3 程序优化

大车运行状态下导向架限位开关动作示意图见图3。

图3 大机运行状态导向架限位动作示意图

受大车本身的限位开关、控制方式的限制,原松缆保护装置主要依靠过松限位开关、过紧限位开关来进行判断,并不能很好起到作用。前文所述的电缆松缆处理方案都是从硬件方面着手,虽然从一定程度上能防止松缆情况的发生,但在实际使用中,由于现场没有专人监护,缺少有效的监测手段。虽然在电缆导向架上布置过松限位开关、过紧限位开关,但只有在行走机构得电情况下限位开关才能发挥作用。当大机停止运行一段时间后,电缆驱动电机失电,电缆掉落,勾住导向架,过松限位开关、过紧限位开关无法发挥作用。同时,过松限位开关、过紧限位开关只能检测某个状态,而不能检测松缆的过程。为了解决此类故障,在电缆卷盘处增加1个限位开关,用以检测脉冲信号,并将脉冲信号作为判断故障的依据。检测限位开关布置点见图4。

图4 限位布置点

检测限位开关的安装位置须靠近电缆卷盘,电缆卷盘的每根撑杆经过检测限位开关都会触发1个脉冲信号,通过计算脉冲信号的个数来判断电缆卷盘工作是否正常。判断的依据主要是测量电缆卷盘在2种极限状态位置时的脉冲信号个数。当测量数据不在此范围内,即说明电缆卷盘驱动装置存在故障。程序上故障判别方法有以下3种:

(1)当大车停止后,程序如果仍然检测到脉冲信号,以实际经验定义脉冲信号2个/s为松缆故障。

(2)当大车远离电缆坑行走时,电缆卷盘处于放缆状态,程序如果检测出脉冲信号超过 7个/s时,说明放缆过快,即报松缆故障。

(3)当大车向电缆坑行走时,电缆卷盘处于收缆状态,以接近电缆坑位置计算,如在20 s内没有脉冲信号,即报松缆故障。

修改后的大车行走程序截图见图5。修改后的程序在故障发生后仅对大车行走动作进行限制,对其余机构动作没有影响。

图5 大车行走程序修改图

4 结 语

为了确保电缆卷盘驱动装置的正常运行,针对松缆故障,提出2种解决方案。为防止电缆松缆,在电缆卷盘处加装检测限位开关,以计算脉冲信号个数的方法来检测电缆卷盘是否动作异常,并对大车行走程序进行修改。

本文转自港口科技微信公众号