本工艺规程适用于公司生产的岸桥和场桥用型号为A75(110kg/mm)轨道钢的对接接

头的焊接,其它型号的轨道钢的对接焊可参考本工艺执行。

?

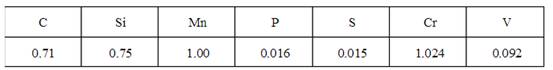

1. A75轨道钢化学成分

?

1.1典型A75轨道钢化学成分如下表示:

注:表中数据为质量百分比

1.2 典型A75轨道钢碳当量为

CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15=0.71+1/6+(1.024+0.092)/5=1.10

由上述碳当量可知,轨道钢的焊接性很差,要求焊接操作严格按照本工艺执行。

2.焊接材料

?

本工艺选择手工电弧焊进行轨道的对接焊。

2.1 电焊条为CH E507或J507(GB E5015),J107Cr(GB E10015-G);

2.2 以上电焊条的均须紧经350~400℃烘焙一小时,烘焙后置于120℃保温箱内保温;

2.3 焊条须随用随领并使用焊条筒领取,CHE507或J507焊条领取4小时内必须用完,

J107Cr领取半小时内用完。如焊条筒由电加热保温防潮功能,则领用的焊条不受上述时间的限制。焊接过程中不得使用受潮的焊条。

3. 接头准备

?

3.1

轨道的对接须在车间内场进行,对接完成后将轨道置于大梁承轨梁上,随大梁一起移至外场。

3.2

轨道尽量使用端面平齐的供货态钢对接,焊前打磨清理干净焊接区域,须保证无油污、

无杂物;

3.3 接头装配如图1接头装配简图示,接头下加衬垫,尺寸为6×100×260mm,材质为Q345或A705-50、St52-3,衬垫表面须打磨干净,无污物接头间隙为18~20mm;装配时须用直尺检验两段轨道对齐的直线度,对齐后可用档板在轨道两侧定位。

4. 预热和层间温度

?

4.1 焊前对接头部位进行充分的预热,预热温度为300~350℃(见WPS-TR-01)预热范围为每端150mm,整个接头长度为300mm;

4.2 焊接过程中,层间温度须保持与预热温度相同,质检人员随时用激光测温仪检测,以保证这一温度要求;

4.3 中断的焊接过程,须重新预热至300~350℃方能继续施焊。

5. 焊接

?

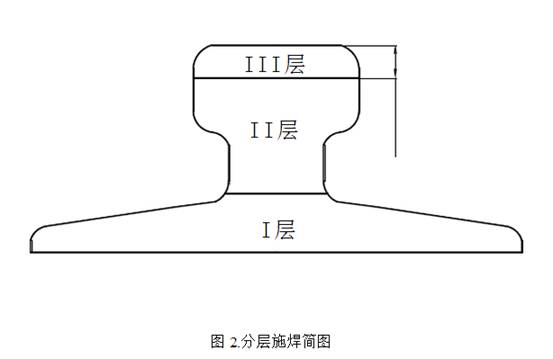

5.1 第I部分用CH E507或J507焊条焊接,I部分焊接完成后迅速进行清渣,以保证足够的层间温度;

5.2 第II部分仍能用CH E507或J507进行焊接,运条手法是不间断地转小圈,使焊渣从两侧流出,焊接过程中要注意保证轨道两侧焊缝饱满;

5.3 第III部分用J107Cr焊条进行施焊,要求焊缝饱满,打磨后溶合线处无可见的下凹。

6. 焊后热处理与保温

?

焊接结束时立即用火焰加热,对接头焊缝部位进行焊后热处理,温度为650~750℃,

时间为15~30分钟(见WPS-TR-01),之后对接头区域进行保温缓冷。

7. 打磨

?

碳刨割除接头处衬垫,碳刨前需预热至300℃。碳刨不得伤及轨道。轨道上表 面 焊 缝 用轨道专用打磨机打磨,两侧及衬垫处手工打磨,均须平滑过渡并与轨道外形一致,可用模版或直尺检验。

8.探伤与返修

?

8.1 接头焊缝在焊接完工24小时并经上述打磨后,作100%MT检查,采用局部UT

探伤,结果供公司内部参考(探伤区域及方式由探伤室确定);

8.2 要求20%的焊接接头抽查硬度,若发现有相差较大的,则检测所有接头的硬度,

对相差较大的返修;

8.3 返修

探伤过程中发现的表面裂纹及内部缺陷,要及时返修。对表面裂纹可先打磨去除,如无

法打磨清除,可用碳刨然后打磨清理干净,但碳刨及其后的焊接须按前述对碳刨及焊接

的要求来进行充分的预热,并按第6条要求进行焊后热处理及保温。

9.监控要点

?

接头准备、预热及层间温度、焊后热处理及保温需质检严格控制。