6#、7#岸桥小车水平轮装置改造

—集装箱公司技术攻关QC小组

一、小组概况

集装箱公司技术攻关QC小组成立于1998年1月,小组成员2014年11月—2015年5月均参加TQC学习48小时。自成立之日起,获得多项成果,2001年《提高集装箱叉车完好率》获山东省交通优秀质量管理小组成果一等奖;2004年被评为烟台市优秀质量管理小组;2005年获山东省交通优秀质量管理小组成果三等奖;2006年《降低燃油成本,提高经济效益》获集团公司QC成果二等奖;2007年《排除液压系统故障,降低设备故障率》获集团公司QC成果三等奖;2008年《场桥系统化改造》集团公司QC成果二等奖;2009年《场桥自动转场系统改造》集团公司QC成果二等奖;2010年,《改造岸桥小车缓冲器,提高设备安全性》、《场桥遥控系统改造》获得集团公司QC成果二等奖。2011年《工艺流程改进、提高装箱效率》获得集团公司QC成果二等奖,《降低岸边起重机的故障停机时间》获得集团公司QC成果三等奖。2012年《散货拆箱工艺改进》、《RTG起升钢丝绳更换工艺改进》获得集团公司QC成果二等奖,《液压翻转平台装小麦》获得集团公司QC成果三等奖。2013年《正面吊液压系统改造》获得集团公司QC成果一等奖,《1#、2#岸桥行走系统改造》获得集团公司QC成果三等奖。2014年《2#正面吊液压系统改造》获得山东省交通运输行业优秀质量管理小组,《木片装箱工艺流程再造》获得集团公司优秀质量管理小组成果一等奖,《1#岸桥吊具开闭锁限位改造》获得集团公司优秀质量管理小组成果三等奖。

小 组 名 称 集装箱公司技术攻关QC小组

课题类型 创新型

课 题 名 称 6#、7#岸桥小车水平轮装置改造 活 动 时 间 2015年11月

二、选题理由

集装箱公司自成立以来,集装箱业务飞速发展,集装箱装卸量突飞猛进。如今,集装箱公司共有6台岸边设备,其中6#、7#岸桥于2013年到港,投入使用后码头的作业效率大大提高。这两台岸桥由上海港机厂2007年建造,使用至今水平轮装置出现了各种各样的问题。设备的完好率和安全性是保证生产顺利进行的最基本要求,为了满足生产需要,我们QC小组选定《6#、7#岸桥水品轮改造》这一项目对岸桥水平轮进行改造。

三、现状调查

图1

图1为6#、7#岸桥水平轮装置,每台岸桥包含4套小车水平轮装置,共8套。小车水平轮装置是运行小车工作中的承重零件,它的主要作用是平衡和稳定小车在工作中的运行,防止小车走单边和小车轮啃轨,确保小车运行时的轨迹平稳快速和安全可靠。2016年6月,小组成员对水平轮装置进行统计调查,得出故障统计如表1所示。

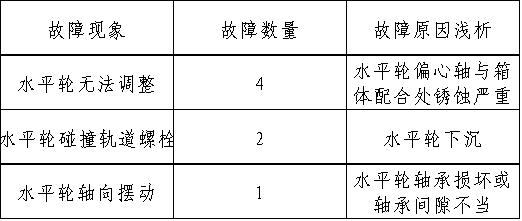

表1

小车水平轮装置处于40米的高空中,拆解困难,作业空间狭小。水平轮无法调整,如果遇到小车跑偏的情况,就不能及时的调整水平轮与小车轨道的间隙消除小车偏移量;水平轮碰撞轨道螺栓,会造成小车轨道压板螺栓的脱落和失效,直接影响了小车运行时水平轮装置和小车轨道的可靠性;水平轮轴向摆动,会造成轴承使用寿命的缩短,增加设备的故障率。随着使用时间的增加,其他水平轮装置也可能会出现这些问题。同时,上述故障的故障现象不明显,作业过程中不容易发觉,如果故障现象加剧,可能造成岸桥长时间停车,无法满足生产的顺利进行。

小车水平轮装置处于40米的高空中,拆解困难,作业空间狭小。水平轮无法调整,如果遇到小车跑偏的情况,就不能及时的调整水平轮与小车轨道的间隙消除小车偏移量;水平轮碰撞轨道螺栓,会造成小车轨道压板螺栓的脱落和失效,直接影响了小车运行时水平轮装置和小车轨道的可靠性;水平轮轴向摆动,会造成轴承使用寿命的缩短,增加设备的故障率。随着使用时间的增加,其他水平轮装置也可能会出现这些问题。同时,上述故障的故障现象不明显,作业过程中不容易发觉,如果故障现象加剧,可能造成岸桥长时间停车,无法满足生产的顺利进行。

四、设定目标

通过对6#、7#岸桥小车水平轮装置的故障统计,本小组成员经过分析讨论,将目标设定为改造水平轮装置,消除水平轮装置存在的故障现象。通过改造后的水平轮装置,要能够保证可以调整水平轮与小车轨道之间的距离,彻底根除水平轮在小车运行过程中碰撞小车轨道螺栓和水平轮走轮轴向摆动的问题。这次改造具有必要性和可行性:

1、必要性:

水平轮装置的故障现象虽然不明显,暂时并不影响使用,但是随着使用时间加长,现在的一个小问题在将来可能会变成一个大问题,甚至是影响到人身和设备安全的问题。在安全生产要求日益严格的今天,任何一个可能造成安全事故的问题都不能放过。

2、可行性:

通过查阅6#、7#岸桥水平轮装置的图纸,我们小组成员确定了水平轮装置的拆解工艺。同时我们参照了其他设备水平轮装置的设计结构和技术要求,有信心能优质的完成这次改造工作。

五、原因分析

通过拆解水平轮装置,我们对水平轮的各个故障现象有了直接的观察,并分析其故障原因:

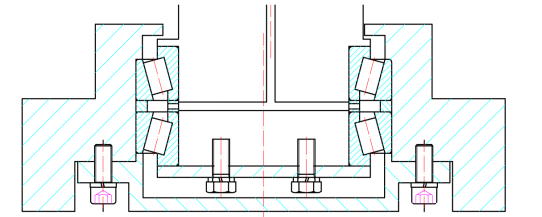

故障1:水平轮无法调整(如图2所示)

图2

水平轮偏心轴和轴座是间隙配合,没有防腐处理,长时间置于室外导致其锈蚀严重,无法调整。

故障2:水平轮碰撞轨道螺栓

随着使用时间增长,小车轨道和小车轮磨损情况加重,水平轮相对于轨道下平面高度下降;同时轨道下方缓冲胶皮垫发生不同程度的老化,轨道整体下沉,轨道接头处沉降尤其严重。这些情况导致岸桥小车运行过程中,水平轮和轨道螺栓在轨道接头处发生碰撞。由于轨道接头处不平整,小车运行在轨道接头处时震动大,运行过程中在驾驶室内不容易发现水平轮和轨道螺栓碰撞产生的异响。如不能及时发现故障,长时间使用会导致轨道螺栓的失效和脱落,影响设备安全性。

故障3:水平轮走轮轴向摆动

水平轮装置的走轮结构如图3所示,由偏心轴、两盘轴承、隔套、固定板(垫片)、走轮和端盖组成。其中两盘轴承通过固定板固定于偏心轴上,紧固固定板的螺栓长时间处于震动大的工况中,容易松动。固定螺栓松动后轴承间隙增大,水平轮走轮发生轴向摆动。轴承间隙不当会缩短轴承的使用寿命,导致设备故障率升高。

图3

六、制定对策

六、制定对策

我们小组对水平轮装置的故障分析后,通过讨论提出了各项问题的解决方案。为了解决水平轮无法调整的问题,我们决定在偏心轴和轴座配合部位钻两个润滑孔,使黄油可以注入到偏心轴与轴座之间,形成油膜,避免氧气与工件接触,可以有效防止水平轮偏心轴锈蚀导致的无法调整的问题。

在如何提高水平轮走轮高度的问题上,我们小组成员提出了两种观点:

1、在水平轮装置走轮内安装隔套,垫高水平轮走轮高度;

2、在水平轮装置调整垫和箱体之间加装一个圆垫,垫高偏心轴和走轮的高度。

为了避免拆装工作中对轴承造成损坏,减少工作量与维修时间,我们选定实施第二种方案。

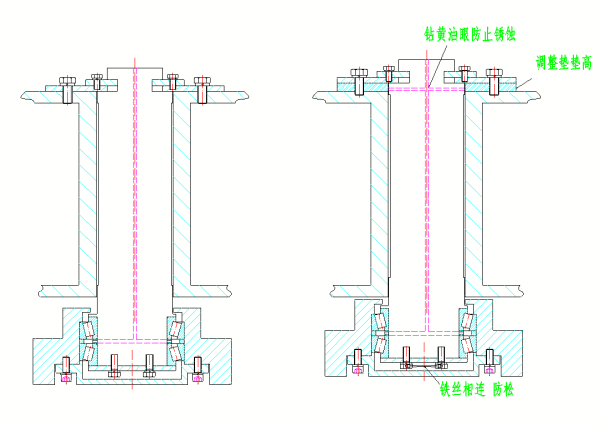

原来的水平轮走轮固定板是用普通的高强度螺栓固定,为了避免其松动带来的影响,我们决定将固定螺栓更换为六角头头部带孔螺栓,用铁丝将两个螺栓相连防止其松动。同时,安装时在螺纹上涂抹螺纹胶确保其万无一失。改造前和改造后示意图纸如图4所示

图4

七、实施对策

七、实施对策

小组成员经过讨论得出处解决方案后,我们开始加工并采购零件。通过测量偏心轮固定板的外形尺寸和偏心轴的尺寸,我们绘制了调整垫的图纸并送至机修厂进行加工,同时,我们在偏心轴上端钻了一个3MM通孔(如图5所示),并购买了一些六角头头部带孔螺栓。

图5

水平轮装置需要的零件加工完成后,小组成员在维修工的配合下开始装配水平装置。图6所示为调整垫安装后的装配情况和水平轮走轮轴承固定板用六角头头部带孔螺栓固定后并用铁丝栓固的情况。

水平轮装置在车间装配完成后,我们将水平轮装置吊装至岸桥小车位置,重新将水平轮装置固定于小车上,随后调整水平轮走轮与小车运行轨道之间的距离。改造后的水平轮装置安装完成后,分别进行了空载试运行和重载试运行,试运行过程中水平轮装置运转正常。

图6

八、效果检查

八、效果检查

经过修复后的小车水平轮装置,能够调节水平轮与轨道间的间隙,在小车发生跑偏时能及时调整,保证设备的正常运行。加装圆垫为4MM厚,小车在运行过程中不再碰撞轨道螺栓,避免了轨道螺栓因碰撞导致的脱落和失效,提高了设备的安全系数。在水平轮走轮的固定板上使用六角头头部带孔螺栓替代了普通螺栓,用铁丝将两个螺栓栓固起来,并在安装时涂抹了螺纹胶,解决了因螺栓松动导致的水平轮轴向摆动的问题,降低了设备的故障率。

修复后至今的生产作业过程中,经过修复的水平轮装置运转正常无异响,未再次发生故障。

九、巩固措施

1、我们将继续对其他水平轮进行检查,如果发现水平轮与轨道螺栓间隙过小或其他问题,我们将及时对水平轮进行修复,保证设备运行的可靠性。

2、在今后的使用中,我们将进一步跟踪观察水平轮装置的使用情况,发现新的问题及时改进。

十、总结与下一步打算

(一)总结

通过本次对6#、7#岸桥水平轮装置的改造,使得两台岸桥的安全性和可靠性得到了提升,降低了设备的故障率,有利于生产安全高效的进行,得到了领导的认可;提高了团队成员的技术能力和相互协调的能力,提高了QC小组解决问题的信心与能力;

在检查与修复过程中让岸桥司机参与其中,为岸桥司机讲解各种故障现象及危害,督促岸桥司机做好日常检查,提高了岸桥司机的责任心和判断各种不明显故障的能力。

(二)下一步打算

在日后的工作中,我们将系统的对其他岸桥和场桥的水平轮装置进行检查,发现问题及时改进。

在此次改造过程中,我们小组成员认识到,在某些老旧设备上的部分装置可能存在各种各样的问题,随着使用时间的延长和技术水平的提高,这些问题逐渐暴露出来。这就需要我们技术人员不断地提高自己的技术能力,开阔自己的眼界,用自己的知识对设备进行改造,使设备的故障率降和维修成本降低,提高设备的安全性,满足安全生产的需要。