取料机配煤控制系统研究与应用

宋郁珉

(神华天津煤炭码头有限责任公司, 天津 300452)

摘要: 为提高装船作业效率,在前期配煤作业控制系统只实现大小取料机的实时取煤流量和累积取煤流量数据到中央控制室的数据传输、采集工作的基础上,基于ControlNet网络平台,克服流程变化多等不利因素,研究开发取料机配煤控制系统,成功实现装船数据的共享。

关键词: 港口;取料机;配煤控制系统

1 项目的提出

在以连续输送设备进行煤炭装船作业的专业化煤炭码头中,经常需要根据货主对煤炭发热量等要素不同的要求,对堆场中不同垛位的不同煤种按照比例进行配比装船,需要用到工艺流程中的配煤作业方式。根据生产作业数据统计,配煤作业占据整个装船作业量的70%以上。配煤流程作业需要6 000 t/h大取料机和3 000 t/h小取料机相互配合,共同控制取煤流量和取煤总量,确保货物装船质量。在实际装船作业中,由于前期配煤作业控制系统只实现大小取料机的实时取煤流量和累积取煤流量数据到中央控制室的数据传输、采集工作,大小取料机之间没有建立任何的数据通信,相互之间无法获取到对方的流量数据。目前,只能依靠中控调度人员以对讲机告知方式通知大小取料机各自的流量数据情况,但由于对讲机功率的限制,容易受到空气质量、金属屏蔽等因素干扰,造成通信质量的下降,影响配煤流程作业效率,并且由于大小取料机之间无法实时观测到对方的实时流量和累计流量数据,也影响到配煤流程的作业质量。

项目研究的主要目标为接收来自多个取料机中的每个取料机的流量数据;根据配煤控制对应关系,将接收到的每个取料机的流量数据发送至所对应的取料机,其中所述配煤控制对应关系包括根据配煤比例设置的所述多个取料机之间的匹配关系,以及所述每个取料机根据接收到的对应取料机的流量数据调整自身的取料流量。

2 项目方案的制定

系统须解决的关键技术问题及创新点是:在前期配煤作业控制系统只实现大小取料机的实时取煤流量和累积取煤流量数据到中央控制室的数据传输、采集工作的基础上,基于ControlNet网络平台,克服流程变化多等不利因素,建立起取料机配煤控制方法以及系统,实现装船数据的共享。

2.1 控制网络基础

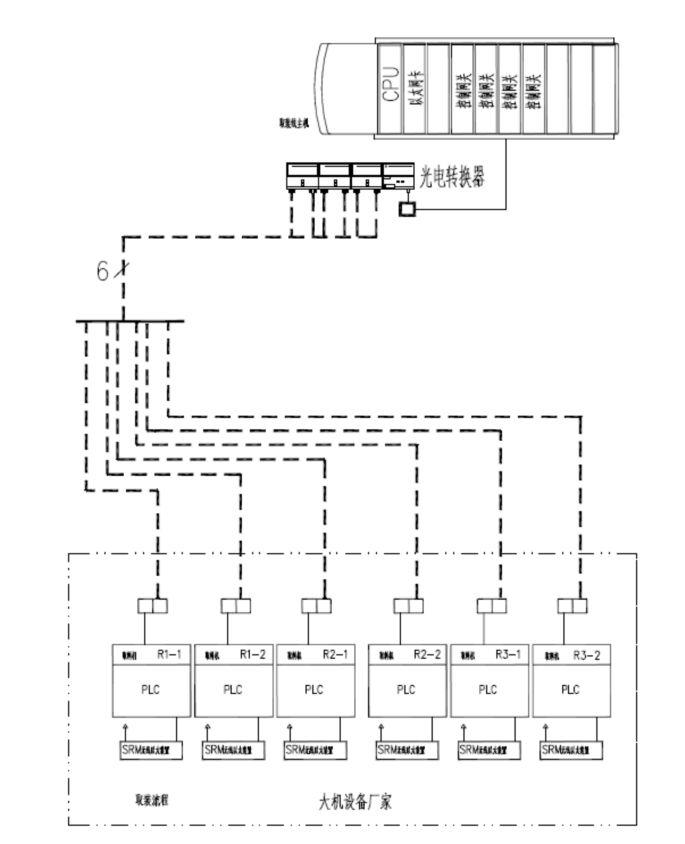

神华天津煤码头配煤作业控制系统主要由3台装船机、6台取料机和12条皮带机等组成,以中央控制室作为核心,各单机作为节点,由光纤、同轴电缆为物理介质,构成基于ControlNet的控制架构。配煤作业控制系统网络结构拓扑图见图1。

图1 配煤作业控制系统网络结构拓扑图

ControlNet 网络是面向关键应用的高度稳定、高度确定、安全的I/O网络,是开放、技术先进的控制网络,满足实时性、高作业量应用的要求。ControlNet 网络采用在工业通信领域广为证实的通用工业协议CIP, 融合I/O控制和对等通信网络功能,并为这2种网络功能提供高速、高性能的网络通信。ControlNet的运用使得各大小取料机流量数据通过ControlNet网络传输至中央控制室的PLC中,形成取料机到中控室的单向数据传输。因此,需要在此基础上,建立起中控室与取料机的数据传输通路。考虑到通信的确定性和稳定性,利用ControlNet网络先进的“生产者”和“消费者”通信模式,可以快速高效地建立起中控室与取料机的数据传输通道。

2.2 取料机配煤控制方法和系统程序编译

中央控制室及各取料机均选用Logix控制器,Logix控制器是控制系统的核心模块,负责系统的控制工作,它收集与之相关的数据,主要来自I/O模块、通信模块、其他控制器模块的数据,运行事先编制好的控制器功能程序。Logix控制器支持产生“生产者”和“消费者”标签并可以通过ControlNet网络共享数据。

配煤作业共有46条流程,流程作业时,大取料机与小取料机的联合作业关系并不是固定不变的,而是相互组合的关系,在大小取料机作业时,需要观测的只是当前流程作业下对方取料机的数据。因此,难点在于如何根据当前作业的流程,建立起大小取料机的联合作业关系,由于流程启动时已经建立好与流程相对应的流程号标识,根据该流程号标识,将取料机的数据分类,将取料机作业数据与相关的取料机对应起来,从而实现不同流程的大小取料机联合作业时互相监测对方取料机的实时和累计流量数据。

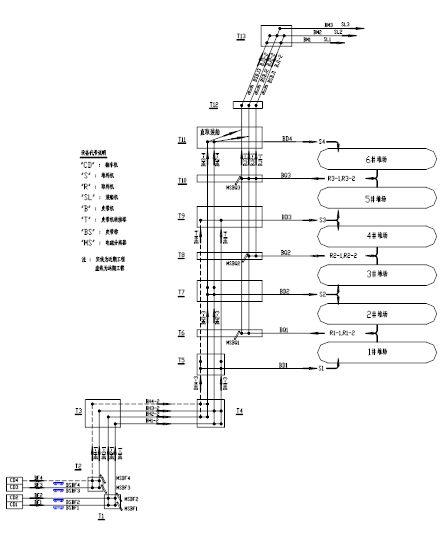

配煤作业生产流程见图2。BJx-2上的皮带秤数据是2台取料机煤流合并后的煤流量数据,也是取料机需要着重监测的煤流数据之一。因此,必须将此数据一并传送到正在作业的取料机。根据取装线PLC程序中的流程号标识,同样对发送给取料机的BJx-2上的皮带秤数据进行分类,将数据与取料机对应起来,从而实现不同流程时取料机能监测到流程对应的BJx-2上的皮带秤实时数据和累计流量数据。

图2 配煤作业生产流程

在确定系统具备所需功能和逻辑分析的基础后,在中央控制室PLC中,为6台取料机分别建立“生产者”标签(即建立起与取料机数据传输的单向通道)。在6台取料机PLC中建立与中控室PLC对应的“消费者”标签,接收中央控制室PLC传送来的数据。在中央控制室PLC中,对传送到取料机的数据根据流程标识分类:将大取料机实时流量,累计流量数据发送到与之联合作业的小取料机中;将小取料机的实时流量、累计流量数据发送到与之联合作业的大取料机中;将流程对应的BJx-2皮带机上的皮带秤数据传送到相关的取料机中。

此外,对于取料机司机室所使用的PanelView触摸屏也进行调整,使操作者使用时便于掌握。改造后的触摸屏界面截图见图3。

图3 改造后的触摸屏界面截图

2.3 网络的规划和调整

由于传输数据量增加,需要对系统控制网络使用RSNetworks软件重新进行规划,对影响控制网络性能的2个参数NUT[1](网络刷新周期时间,即网络上最小的数据传送周期时间,数据传送速度的基本单位,没有一个预定数据的传输速度比它更快)和RPI(请求发送中断时间,即每个应用所定义的数据传送周期,I/O数据交换,点对点的数据交换,都按应用的需求来设定,设定太快的速度除了消耗带宽并不能刷新数据)做出适当调整,其中NUT的时间要小于等于网络上所有设备的RPI。

(1)在中央控制室PLC中,为6台取料机分别建立“生产者”标签,6台取料机标签情况见表1。

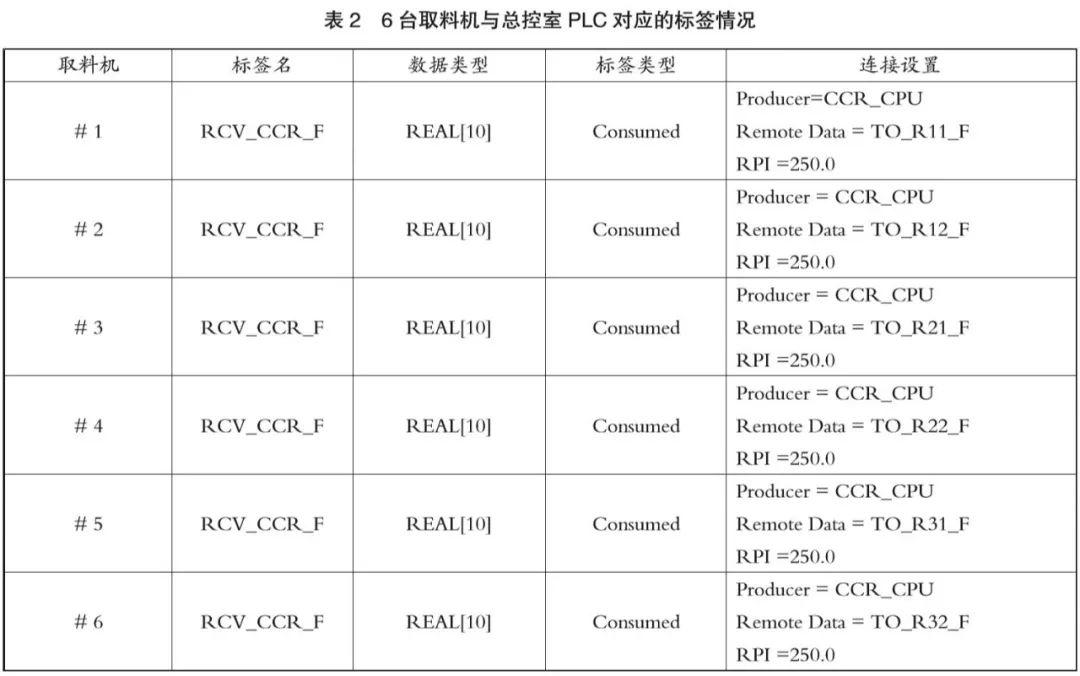

(2)在6台取料机PLC中建立与中控室PLC对应的“消费者”标签,接收中央控制室PLC传送来的数据。6台取料机与总控室PLC对应的标签情况见表2。

(3)通信数组数据分配情况如下:REAL[0]为BJx-2皮带瞬时流量,即与取料机同一流程的BJx-2皮带上皮带秤瞬时流量;REAL[1]为BJx-2皮带累计量,即与取料机同一流程的BJx-2皮带上皮带秤累计量;REAL[2]为小(大)取料机瞬时流量,即与取料机同一流程的小(大)取料机取料瞬时流量;REAL[3]为小(大)取料累计量,即与取料机同一流程的小(大)取料机取料累计量。

3 项目实施的效果

取料机配煤控制系统克服流程变化多等不利因素,实现装船数据的共享。以此系统为依托,对取料机司机室所使用的PanelView触摸屏进行调整,使操作者使用时便于掌握,使生产效率得到提高。自2010年投入应用以来,作业量2.78亿t,确保货物装船质量,其便利性、实时性满足现场生产的需要,产生相应经济效益。2015—2017年直接经济效益见表3。

节支额、新增销售额、新增利税额计算依据为:

(1)单次货运质量事故发生所造成的损失,包括装船费、移泊费、卸船费、二次装船费等4项总和。

(2)费率参考天津煤码头公司作业费率20.25元/t。

(3)船舶基础数据以生产管理系统中装船作业记录为统计数据来源,得出平均外签量4.7万t,平均净吨1.7万t,平均泊位停时24.7 h。

(4)税率取值,税率6%。

以每年仅发生1次单次货运质量事故,近3年每年度节支额计算明细为:装船费951 750元,移泊费5 100元,卸船费951 750元,二次装船费 951 750元,合计 2 860 350元。

以每年仅发生1次单次货运质量事故,近3年每年度新增销售额及新增利税额计算明细为:新增销售额951 750元,新增利税57 105元。

综上所述,该取料机配煤控制方法和系统实施后,避免装船作业中由于配煤比例的不符合要求而造成的货运质量事故。经测算,2015—2017年新增销售额285.54万元,新增利税17.13万元,节支额858.12万元。

参考文献

[1]邓李.ControlLogix系统实用手册[M].北京:机械工业出版社,2008:380.

相关引用:港口科技微信公众号