岸边集装箱起重机主要机构包括:起升机构、小车运行机构、大车运行机构和前大 梁俯仰机构。

采用绳索牵引小车的岸边集装箱起重机,一般起升机构、小车牵引机构均设置在机 器房内。起升绳、小车牵引绳通过缠绕系统和张紧系统,与小车架和小车架上起升滑轮 组连接,起升绳还通过小车架上滑轮组下垂并绕过吊具上架滑轮组以悬挂吊具装置。半 绳索小车的岸边集装箱起重机其小车运行机构设在小车架上。

采用载重式小车的岸边集装箱起重机,起升机构和小车运行机构均设置在小车架 上。小车架上的起升机构钢丝绳直接与吊具上架滑轮连接。

第一节起升机构

—、概述

岸边集装箱起重机的起升机构是实现集装箱和吊具吊梁升降运动的机构,是岸边集 装箱起重机中最主要的工作机构。

起升机构除了采用专用集装箱吊具起吊集装箱外,还可以通过吊钩梁进行重件、件 杂货的装卸作业。

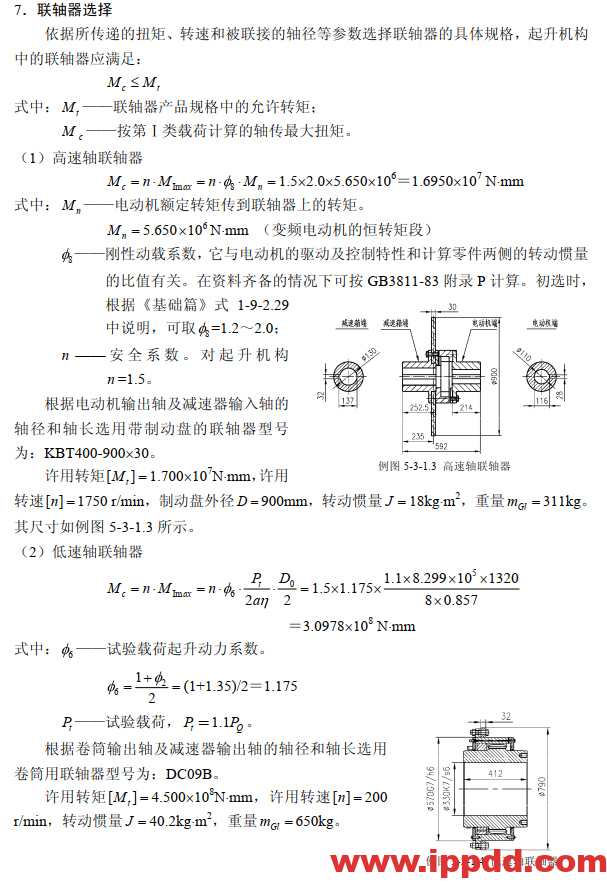

绳索小车式和半绳索小车式起升机构均设置在起重机中部或尾部的机器房内。起升 机构目前都采用交流变频调速系统。机构由交流变频电动机、盘式或块式制动器、梅花 联轴器、硬齿面减速器和用钢板卷制加工的钢丝绳卷筒及支撑轴承座组成。

起升机构的一般应满足下列要求:

(1) 起升机构设计和选型应符合买方文件规定的工作级别或相应的规范标准规定, 当没有明确提出执行标准时,一般采用FEM规范,国内项目采用《起重机设计规范》

(GB3811)。

(2) 起升机构的驱动装置一般设置在机器房内,各部件安装在具有足够强度和刚 性的机器房底架上。

(3) 驱动装置的各传动轴同心度应是可调的,当轴同心度出现很小的偏差时,可 通过底盘和机座之间的调整垫片进行适当调整。可用定位销或楔形块将各部件定位在底 架上。

(4) 传动装置的支座应有足够的侧向刚度,以保证盘式制动器的正常工作。

(5) 钢丝绳绕进绕出卷筒对钢丝绳偏离螺旋槽两侧偏斜角不大于3.5°,绕进或绕 出滑轮槽时偏斜最大角度不大于5°。当买方文件有明确规定时,应以买方文件为主。

(6) 在高速轴(减速器侧)和低速轴(卷筒轴侧)装设可靠的制动器。

(7) 配置可靠的安全保护装置,包括高度指示器和限位保护、超载保护、超速保 护、挂舱保护、对转动部件外侧应装设安全防护栏,在卷筒的下方应配有接油盘,以防 止污染环境。

(8) 满足标准或标出规定的噪音限制要求。

(9) 便于维护保养,留有足够的维修保养空间和通道,一般人行通道>0.7mo

(10) 当电气系统发生故障时,应有将货物放置到地面或将吊具从舱内取出的措施。

二、起升机构驱动装置的布置方案

因集装箱吊具均采取四点悬挂,岸边集装箱起重机的起升机构一般用两个双联卷筒 缠绕起升钢丝绳,并采取双电动机驱动以选用较小功率和较小外形尺寸的电动机。

当采用两组对称布置的起升绞车时,为了保持同步运行,必须在高速轴(电动机端 轴)和低速轴(卷筒轴)之间装设同步装置。起升机构一般采用刚性同步,如采用电驱 动技术实现同步功能,也可不设机械式同步装置,但必须获得用户的认可。

其布置形式有以下几种:

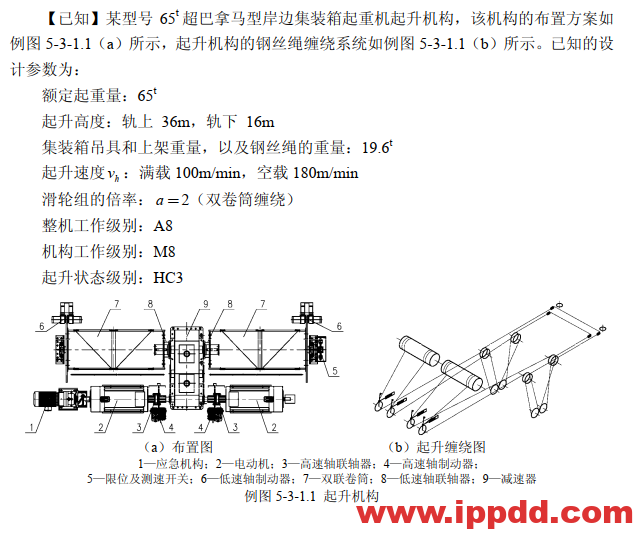

(一)一套减速器居中,两侧分布电机和卷筒。(图5-3-1.1)

图5-3-1.1起升机构典型布置

1—低速级制动器;2一测速开关;3—制动盘联轴器;4—高速级制动器;5—电动机;

6一凸轮限位开关/超速开关;7—减速器;8一卷筒;9—低速制动盘;10一卷筒支座

该布置形式结构紧凑,占机器房空间小。但减速器体积和重量较大,维修行车起重 量大。这种布置形式,要注意电机的接线盒和碳刷的部位方便维修,位于卷筒和电机之 间的制动器应注意留有安装和调整空间。

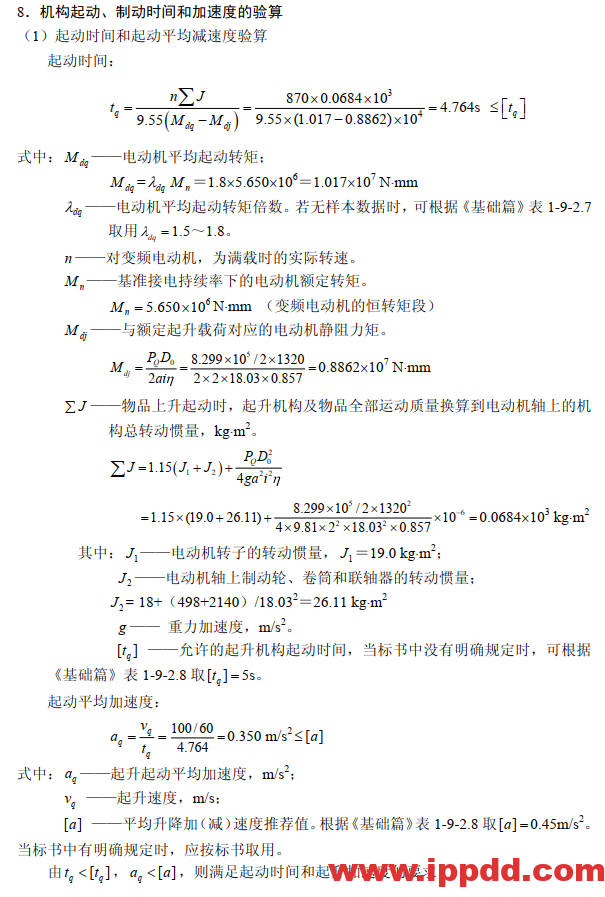

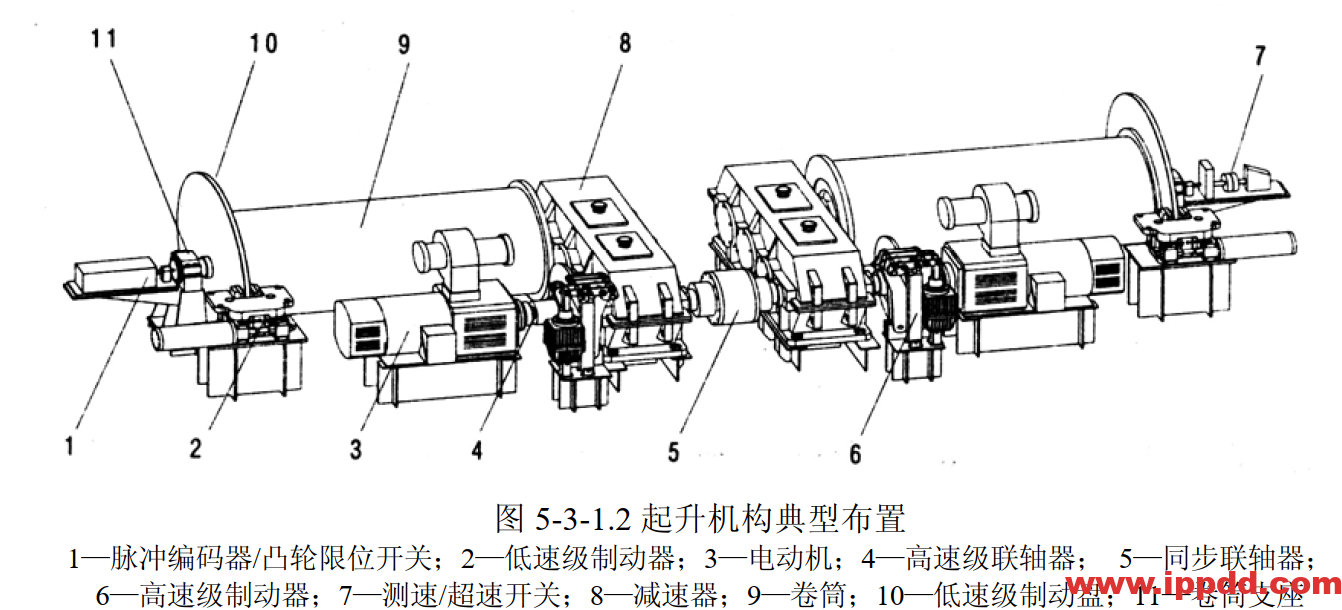

(二)二套减速器居中,两侧分布电机和卷筒(图5-3-1.2)

图5-3-1.2起升机构典型布置

1一脉冲编码器/凸轮限位开关;2—低速级制动器;3—电动机;4—高速级联轴器;5—同步联轴器;

6—高速级制动器;7—测速/超速开关;8—减速器;9一卷筒;10—低速级制动盘;11一卷筒支座

这种布置形式使两卷筒中心距离较大,有利于减小钢丝绳对卷筒的偏角和大梁尾部 滑轮组的布置,减速器易于制造,可减少机房维修起重机的起重量,但占用空间较大, 设计时应注意在各部件之间留出检测和维修空间,并配置同步联轴器。

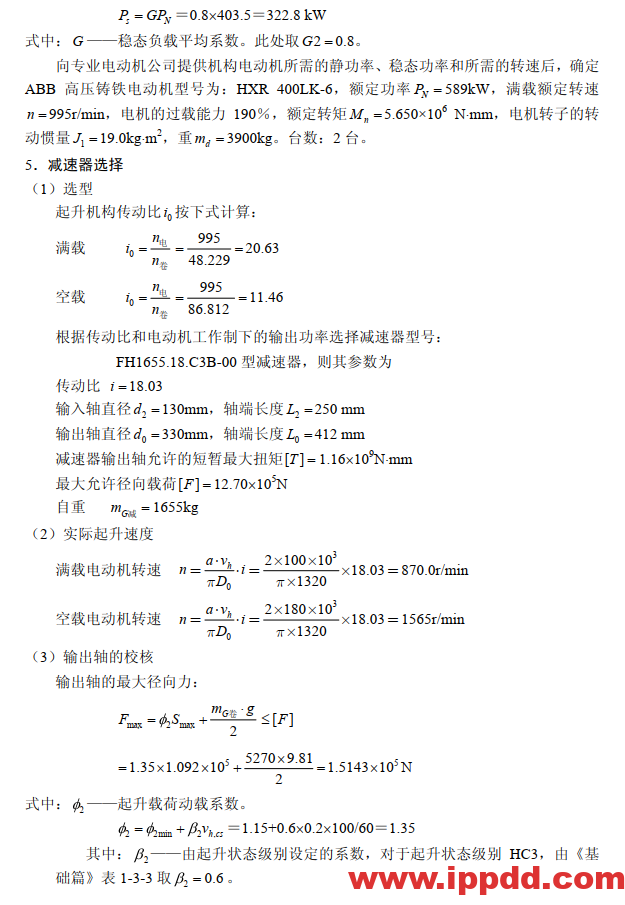

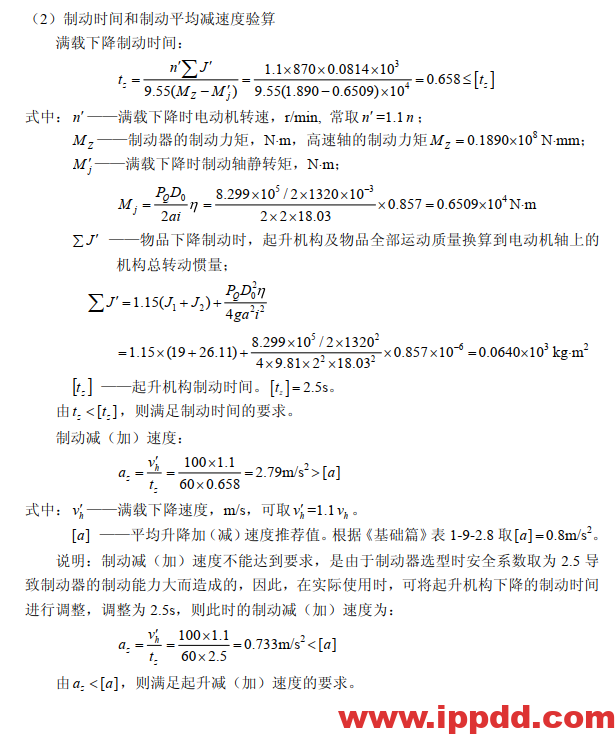

(三)两台减速器外置,卷筒和电机居中(图5-3-1.3)

图5-3-1.3起升机构典型布置

1—制动盘;2—高速级制动器;3—减速器;4—电动机;

5—测速/超速开关;6一卷筒;7—高速级联轴器;8一脉冲编码器/凸轮限位开关

该结构布置形式,省掉了卷筒支承和同步联轴器,结构较为紧凑,采用两套减速器 也使得每套减速器体积和重量较小,可减小机房维修起重机的起重量。这种布置形式的 缺点是卷筒的长度尺寸大,不利于尾部滑轮的布置,造成钢丝绳的偏角过大,特别对起 升高度很大的超巴拿马型岸桥,卷筒长度将达7〜8m。另外,一旦卷筒与联轴器出现偏 角,必须调整一个减速器,同时电机和制动器也要相应的调整,调整困难,不推荐使用 该种类型。

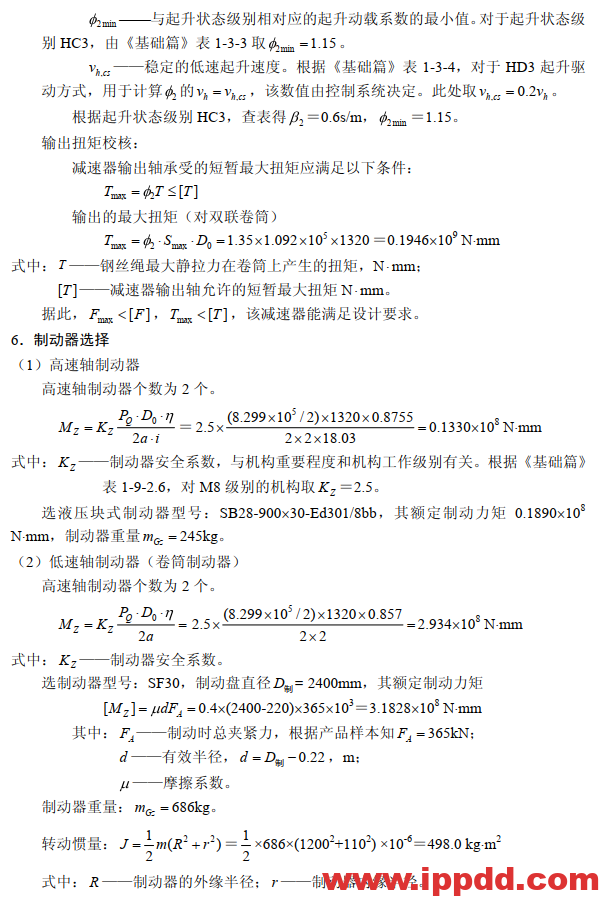

(四)卷筒居中,电机分别布置在两减速器外侧(图5-3-1.4)

图5-3-1.4起升机构典型布置

1—电动机;2—减速器;3—卷筒;4一制动盘;

5—高速级联轴器;6一脉冲编码器/凸轮限位开关;7—测速/超速开关;8—高速级制动器

该结构布置形式长度方向尺寸偏大,但检查维修较为方便,减速器体积和重量较小, 可减小机房维修行车的起重量,卷筒居中,适合于板梁式结构后大梁尾部起升滑轮组的 布置。

(五) 双速式起升机构

随着集装箱大型化的发展,集装箱的重量也在增大,其额定起重量也由30.5t、35t、 40t、50t发展到60t、65t,起升机构除了正常起吊集装箱作业外,在有些港口,有时也 用来起吊重件。因此,为适应未来发展和港口用户需求,出现了双速式起升机构。它可 以通过改变减速器的传动比来改变它的输出力矩,从而不改变起升电动机的功率,通过 改变起升速度来起升不同的负载。

其换档方式有三种型式:

- 机械拨叉式:主要利用手动拨叉来进行换档,适用于不经常起吊重件的起升机 构,但工作效率较低。

- 液压离合器式:利用液压离合器实现减速器各种不同速比的齿轮副的啮合进行 换档,该结构较为复杂,体积较为庞大,但工作平稳,可实现自动操作。

- 机械液压式:主要是利用液压小油缸来代替手动进行换档,换档均是吊具在地 面时进行。该型式结构较为紧凑,工作效率较高,安全可靠,适用于经常性使用起吊重 件的起升机构上。

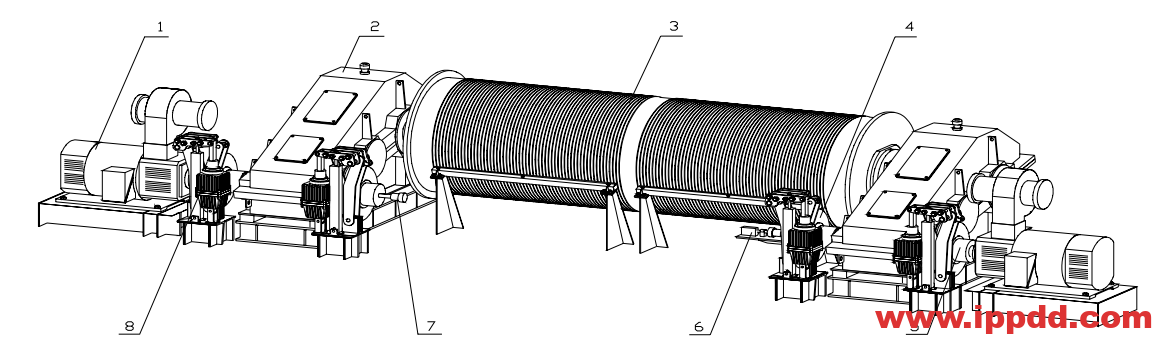

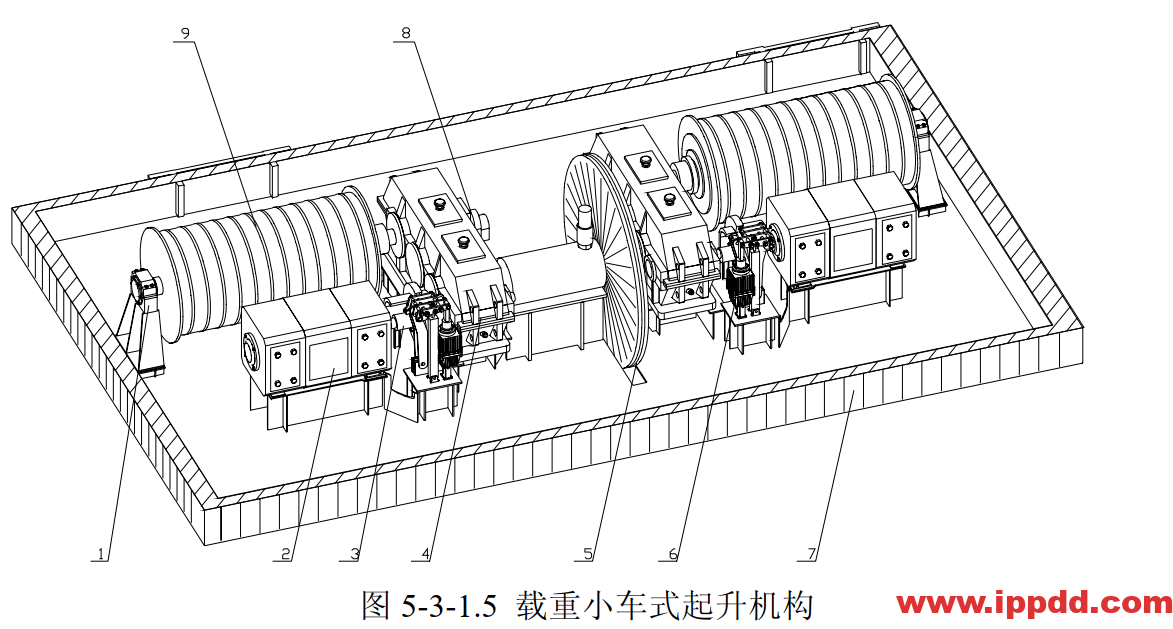

(六) 载重小车式起升机构(图5-3-1.5)

起升驱动机构布置在载重小车的机器房内,机构的常规布置形式一般如下图所示:

图5-3-1.5载重小车式起升机构

1一卷筒支座;2—电动机;3—制动盘联轴器;4—减速箱;

5—电缆卷筒;6一制动器;7一机器房围棚;8一脉冲编码器/凸轮限位开关;9一卷筒

该结构布置形式,除了要满足载重小车式布局特点外,机构的布置应尽量紧凑。

两套绞车在减速器高速轴可以用传动轴联接,也可用离合器联接,后者根据需要, 可使两套绞车分别独立运行,完成左右倾转的动作。在设计中应注意加装同步联轴器或 利用电气控制保持两个电机起升动作的同步。

三、缠绕装置

(一)钢丝绳缠绕系统布置

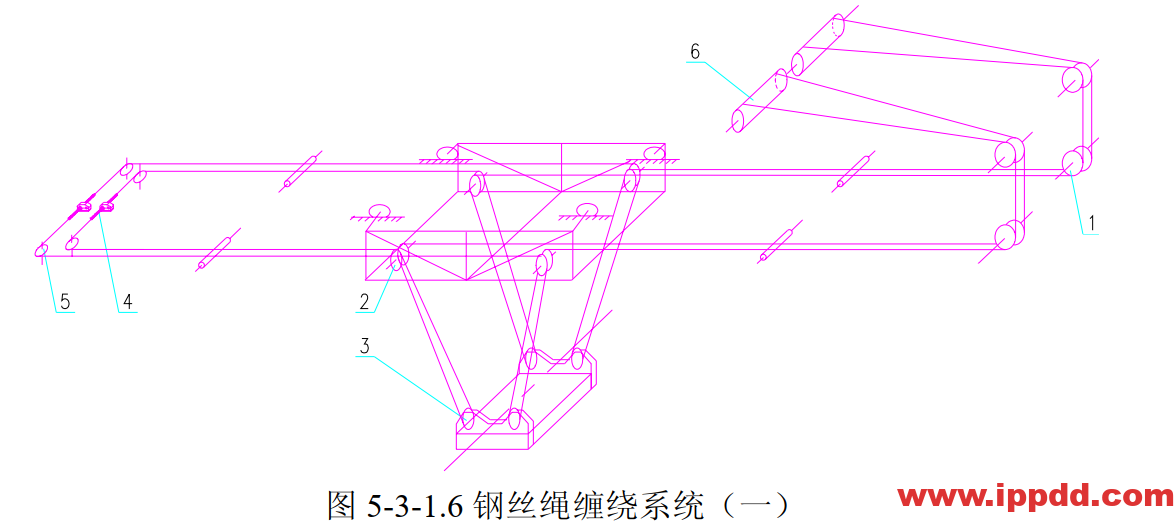

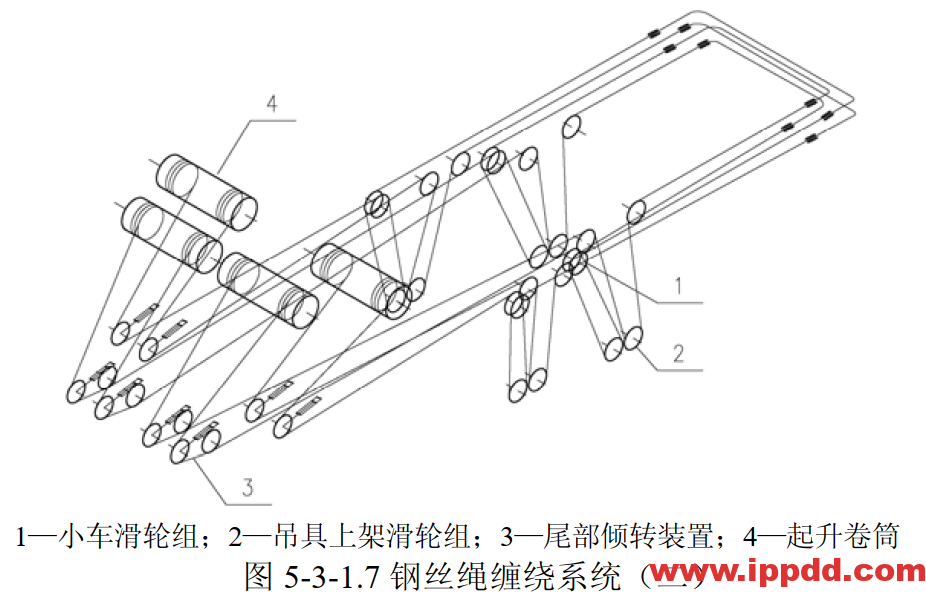

1 .非载重小车式岸桥起升钢丝绳缠绕系统

牵引小车式岸桥起升钢丝绳缠绕系统一般有如图5-3-1.6和图5-3-1.7所示的两种布 置型式,由尾部滑轮组、小车滑轮组、头部滑轮组、吊具上架滑轮组以及钢丝绳挡块、 抗磨块、托辊、调整接头等组成。这两种布置形式的区别主要在于实现吊具倾转的3个 动作的机构组合不同。

图5-3-1.6钢丝绳缠绕系统(一)

1一尾部滑轮组;2一小车滑轮组;3一吊具上架滑轮组;4一头部倾转装置;5一头部滑轮组;6一起升卷筒

1一小车滑轮组;2一吊具上架滑轮组;3一尾部倾转装置;4一起升卷筒 图5-3-1.7钢丝绳缠绕系统(二)

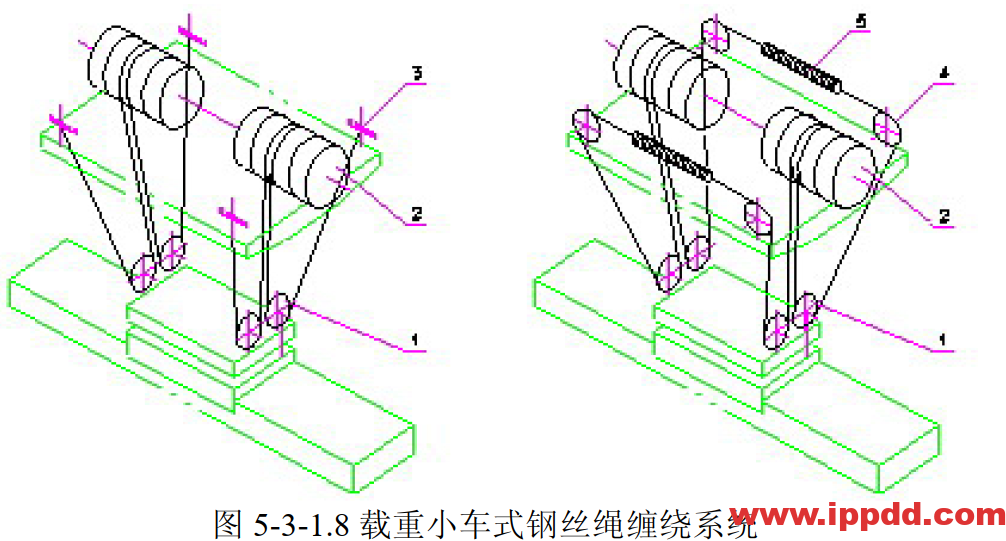

- 载重小车式钢丝绳缠绕系统布置形式

对于载重小车式岸桥,起升机构一般均布置在载重小车的机器房内,其钢丝绳缠绕 系统如下图所示:

图5-3-1.8载重小车式钢丝绳缠绕系统

1一吊具上架滑轮组;2一起升卷筒;3一起升端部接头;4一改向滑轮;5一吊具倾转装置

这种布置形式的钢丝绳缠绕系统的组成很简单,钢丝绳从起升卷筒出来后,经吊具 上架滑轮组,再回到载重小车机器房下端的钢丝绳固接处。

(二)钢丝绳缠绕系统与倾转功能的关系

为了有利于岸桥在不同工况下的集装箱装卸作业,通常集装箱吊具应具有前后倾 转、左右倾转和平面内回转3个运动,统称为吊具的倾转运动,前后倾和回转角度一般 为±5°,左右倾转±3°。

- 牵引小车式起升机构

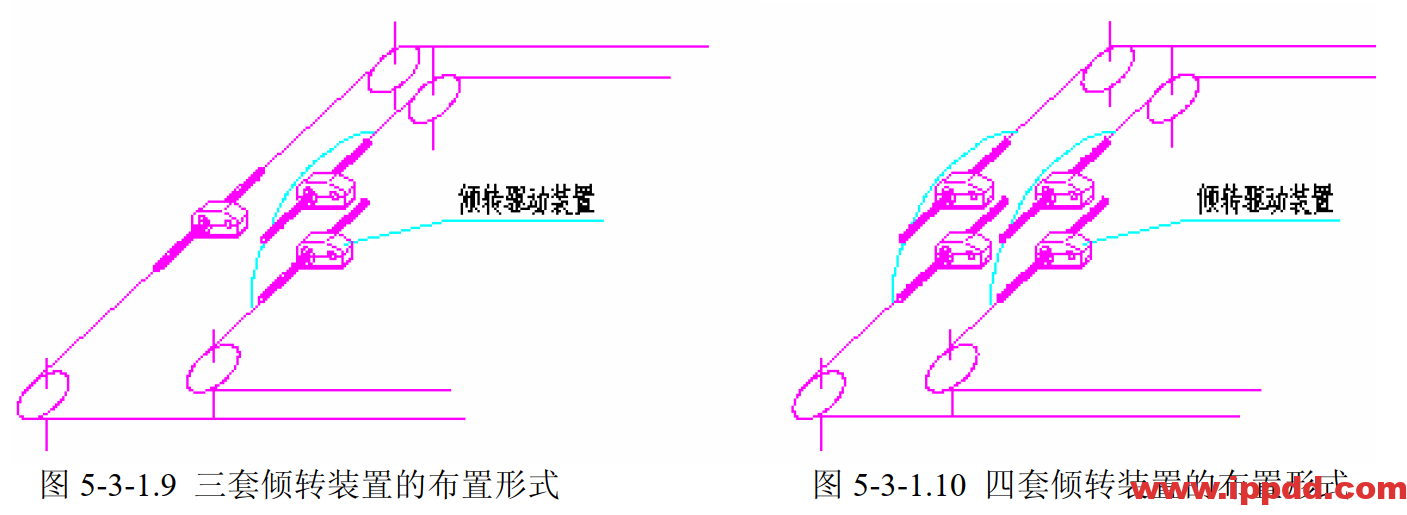

图5-3-1.6所示钢丝绳缠绕系统,头部若只布置两套独立的倾转装置,则吊具只能 完成左右倾和平面回转两个动作,吊具的前后倾只能放置在吊具上架来完成;如果在头 部设置3套或4套独立的倾转装置,则可以完全实现吊具的3个运动;如果吊具的3个 运动的机构设置在尾部,多采用多功能油缸与挂舱保护相结合共用油缸来实现。

由于吊具多数位于前大梁端部和中部工作,为了减小钢丝绳下垂对倾转动作的影 响,吊具倾转装置设在前大梁上较好。

- 载重小车式起升机构

图5-3-1.8所示钢丝绳缠绕系统,四根钢丝绳从卷筒出来后,经吊具上架最后是固 接在载重小车机器房的四个固接点上,实现吊具前后倾、左右倾和平面回转运动。

需要指出的是,在钢丝绳载重小车伸出点与吊具上的固定点之间,由于其几何尺寸 不相同而使钢丝绳在垂直方向存在一定的偏角,正是由于这个偏角,当钢丝绳微量伸缩 时,使吊具实现平面内的回转运动。

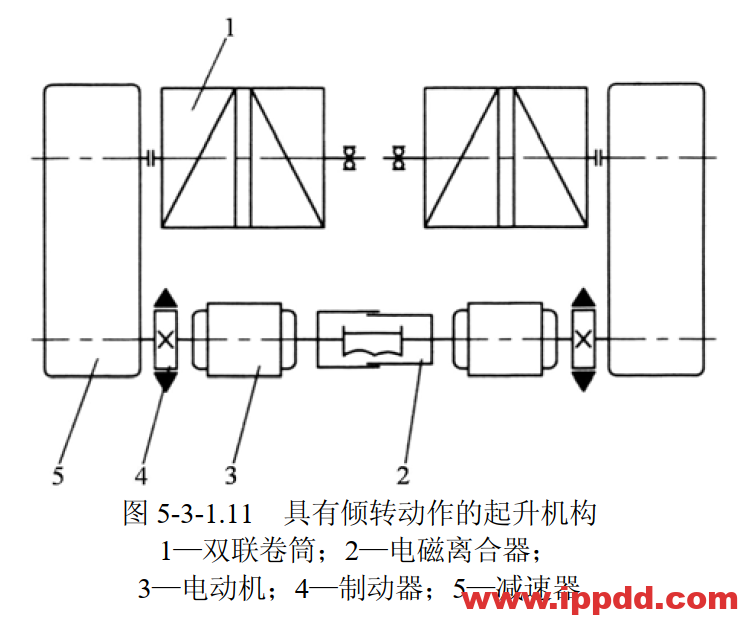

- 自行小车式起升机构

对自行小车式起升机构也可通过机构的不同布置形式实现一个或两个倾转动作,如 图5-3-1.11,在两个起升电动机尾端之间设置电磁离合器,同时将两个双联起升卷筒分 离。当正常起升时,离合器闭合实现刚 性同步,当需倾转时,离合器打开,起 升电动机驱动两组卷筒实现相对旋转。

(三)起升钢丝绳的典型接头型式

- 非载重小车式起升钢丝绳典型接头 型式

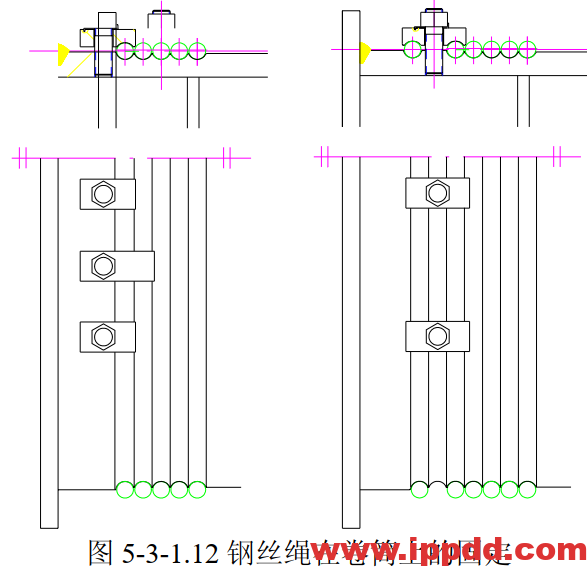

起升钢丝绳经卷筒出来后,经尾部 滑轮组、小车滑轮组、吊具上架滑轮组、 头部滑轮组,最终固定在倾转装置。钢 丝绳在卷筒上的固定,基本上是采用压板固定,有图 5-3-1.12 所示的两种型式。

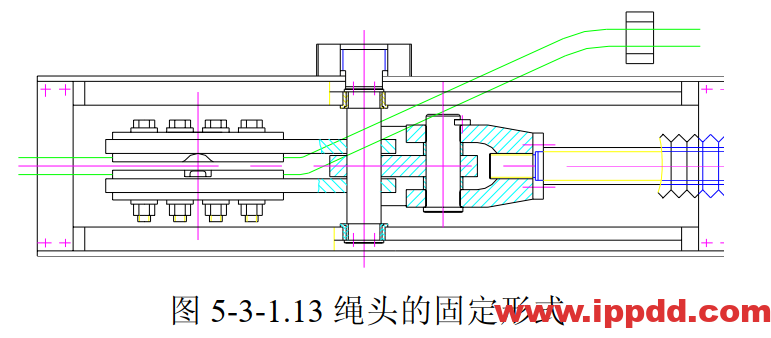

钢丝绳在头部倾转装置中的固定形式,其

典型结构如图 5-3-1.13 所示。

2.载重小车式起升钢丝绳接头型式

起升钢丝绳从卷筒出来后,经吊具上架滑

轮组,再回到载重小车机器房内,按照不同的

设计要求最终固接在调整螺杆或驱动螺杆或

油缸接头上,以实现吊具的倾转运动。

为方便用户更换起升钢丝绳,四根固定在

前伸梁末端倾转机构上的钢丝绳实际上连通

为两根钢丝绳。当需要更换时,只需打开倾转

装置上的固定夹板,即可在机器房内完成两根

钢丝绳的更换。起升钢丝绳在卷筒上的固定,

其典型压绳形式,同图 5-3-1.12 所示。起升钢

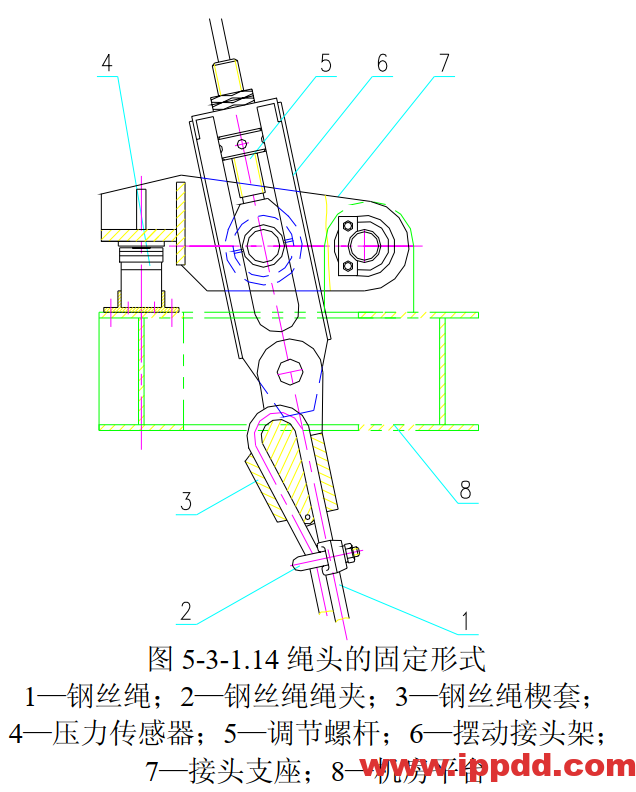

丝绳在驱动螺杆上的固定,其典型结构基本上

同图 5-3-1.13 所示。起升钢丝绳在死点的构

造,如图 5-3-1.14 所示。

四、起升机构的设计和算例

(一)设计要点

起升机构主要零部件的计算载荷与机构工作时的载荷作用情况有密切关系。根据起 升机构的载荷特点,可将稳定运行时的额定载荷作为机构的计算载荷。从卷筒到制动轮 间的大部分传动部件可按第I类载荷组合进行疲劳计算。制动轮至电动机间的传动部件 因经常承受电动机的起动转矩作用,需要适当考虑相应的动载系数,按第II类载荷组合 进行静强度计算。由于电动机转矩是单向作用的,大部分传动轴的扭转应力和齿轮轮齿 上的弯曲应力是按脉动循环变化的。只有电动机到制动器之间的轴,由于起动与制动的 影响,扭转应力是按对称应力循环变化的。起升机构的减速器一般只须按静功率来选用, 然后按第II类载荷组合验算其输出轴的强度,使作用在输出轴上的最大径向力与最大扭 矩不得大于许用值。

考虑卷筒的受载变形和安装的偏差,卷筒轴承座一端选用双列球面滚子轴承,减速 器一端采用既能承受径向力亦能传递转矩的球面齿型联轴器。为保证减速器内齿轮齿面 的润滑。制动器的计算与选型是岸边集装箱起重机起升机构设计中十分重要的环节,当 选用两只制动器时,必须保证单个制动器能安全承受全部吊载静负荷;当选用两个以上 制动器时,必须考虑负荷分配不均匀和制动器发生故障的概率等因素,以确保起升过程 的安全。在变频电机系统中,现起升驱动装置的控制系统能保证起重量吊起离地前作稳 定低速运转即达到HD3工作方式(符号说明详见《基础篇》表1-3-4中解释)。

(二) 设计参数和设计内容

起升机构设计时所需的参数包括:起升载荷PQ,起升速度vh,起升高度H,整机 和机构的工作级别,以及起升机构的起升状态级别。还应确定起升机构的传动方案和起 升滑轮组的倍率a。

设计的内容包括:钢丝绳选用,滑轮和卷筒设计,电动机的选用,减速器的选用, 以及电动机的校核和起、制动时间的校核等。

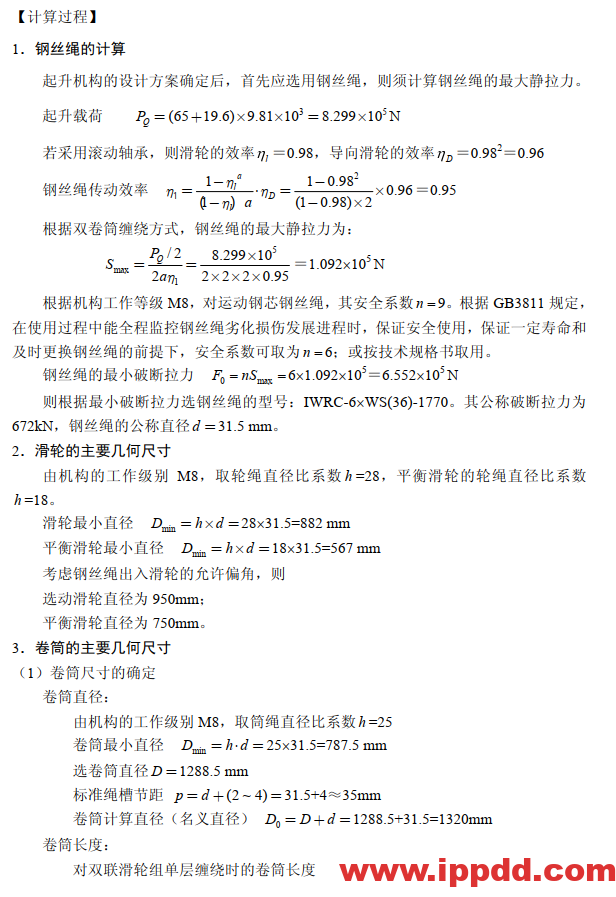

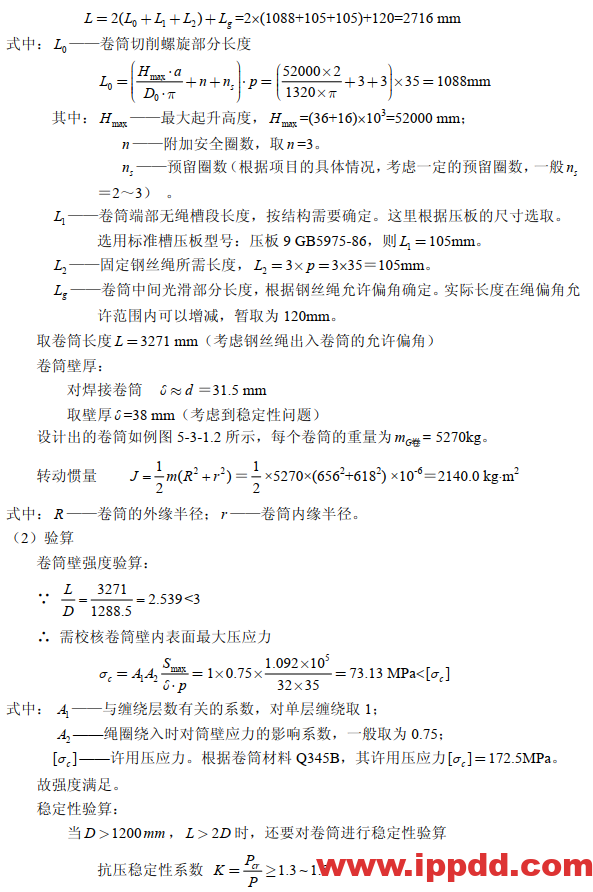

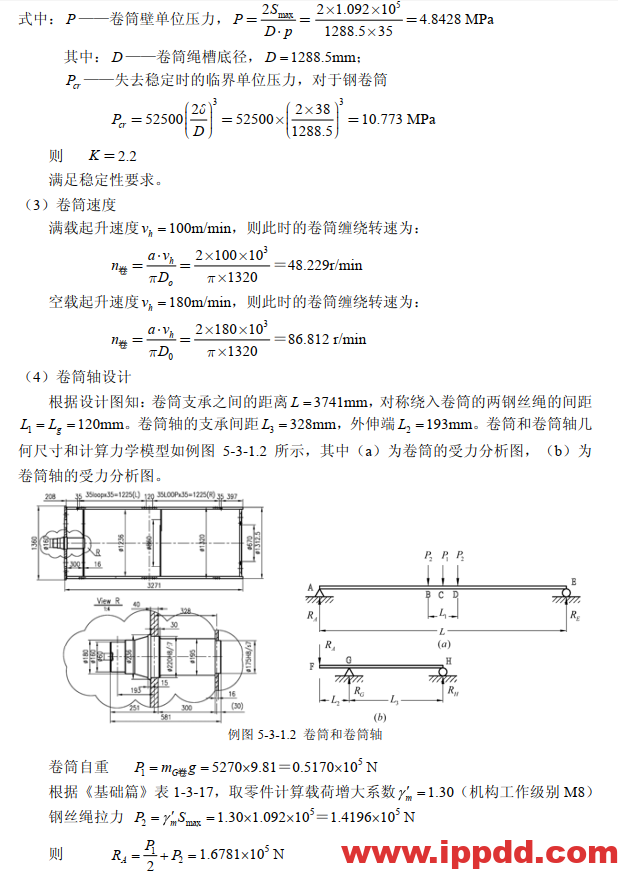

(三) 计算实例