在码头的场桥作业过程中,由于大、小车运行会产生起动和制动加速度,使吊具下的集装箱因为惯性发生摇晃,导致司机无法立即进行着箱工作。使工作循环周期加长,生产效率下降。如何防摇是场桥设计时一个非常重要的问题。场桥的吊具防摇系统是各港机制造商一直在研究及创新的项目 , 好的防摇措施将会大大提高港机的生产效率。本期港机圈就和大家一起聊一聊最常见的几种场桥防摇方式。

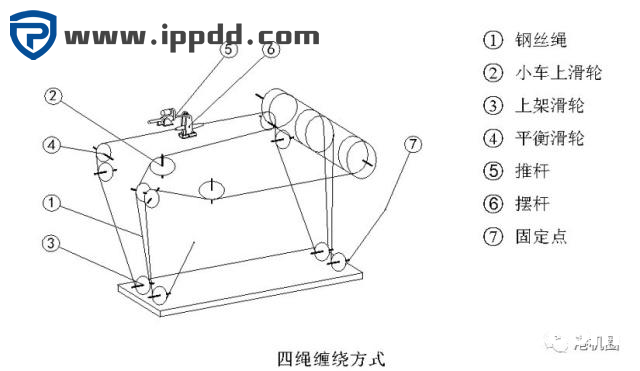

普通的四绳缠绕方式设计的场桥,虽然结构简单,维护方便。但是由于吊具很难实现倾转和侧移功能,且防摇效果差,目前只有极少的低成本场桥采用这种形式了。

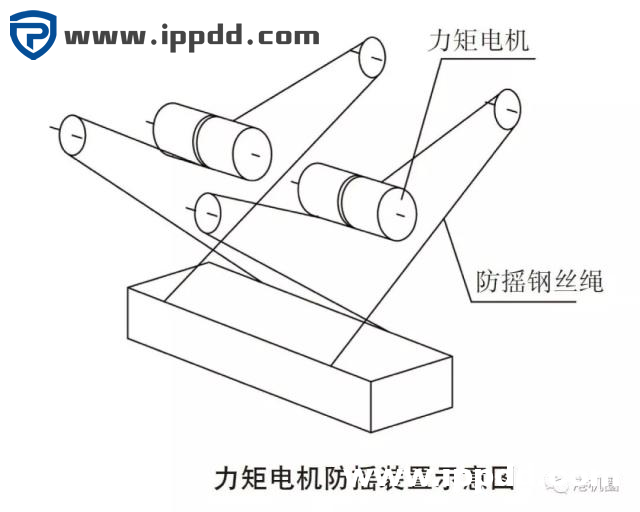

最传统、最简单的一种防摇方式是力矩电机防摇,防摇装置安装在小车车架下,由力矩电机、摆线针轮减速箱、传动链及带单向轴承的卷筒和制动器、防摇钢丝绳等组成。工作原理非常简单,作业时力矩电机持续通电,始终给防摇钢丝绳一个张力,使防摇钢丝绳在卷筒轴上拉紧,并通过盘式制动器给卷筒施加制动力,增加防摇钢丝绳收放阻尼,不断地减小集装箱与吊具摇摆幅度,起到防摇作用。

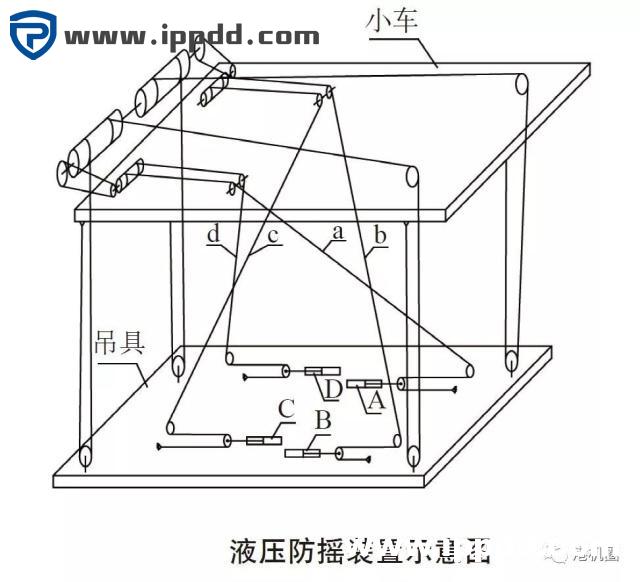

这种方式虽然结构简单,但是大车方向无防摇,减摇效果差且维护不方便,故障率高。还有一种常见的减摇方式就是液压防摇。液压防摇装置由防摇卷筒、防摇钢丝绳、换向滑轮和过渡滑轮、液压缸和液压泵站组成。防摇液压油缸安装在上吊架上。

当吊具产生横向摇摆时,沿着摆动方向的两个液压油缸 ( A 和 B ) 受到拉力作用被拉出。该受拉油缸在被拉动时,经液压缸内的阻尼孔产生阻尼作用,进而使与吊具相连接的两根防摇绳 ( a和 b ) 沿着吊具摆动反方向拉力增大,因而逐步降低吊具和集装箱的摆动幅度。另一侧的两个液压缸 ( C 和 D ),在系统油压的作用下,活塞杆被压缩。防摇绳 ( c 和 d ) 放松。当吊具反向摇摆时,两组液压缸的作用则相反。如此循环,吊具的摇摆迅速衰减直至停止。

液压防摇装置的结构紧凑,体积小。但是液压防摇装置需增加液压泵站、液压缸及管路,对吊架有一定的要求。在使用过程中容易产生密封件、管路老化,液压油泄露,并且后期液压系统维修成本较高。

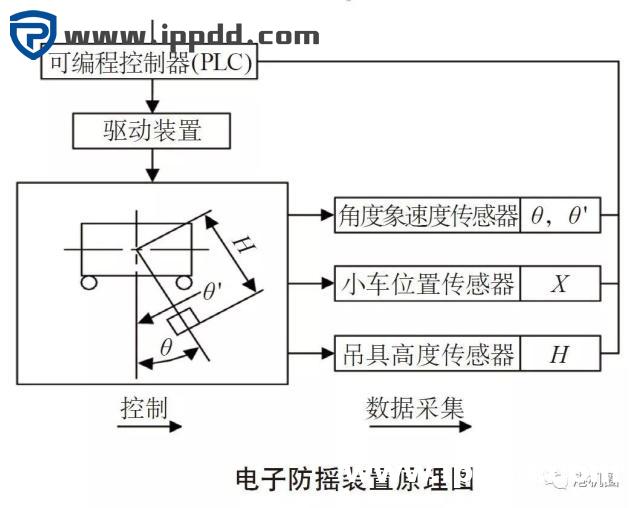

除此之外电子防摇系统大家也经常会看到,电子防摇的基本原理是通过各种传感器和检测元件来检测吊具 相对于小车的位置信息 ( 如吊具高度、摆角、角速度等 ),并传送至控制系统。经控制软件处理后将最佳的控制 PID ( Proportion 比例、Integral 积分、Derivative 微分 ) 等参数提供给小车调速系统来控制小车的运行速度,从而减少吊具及载荷的摆动幅度。

电子防摇主要有主动电子防摇和被动电子防摇两种。主动电子防摇测定起升高度这单一的参数,利用计算机进行演算和控制小车加速度变化曲线,分段加速减速,可理论上达到车停货停的理想效果。采用开环控制,无特殊执行机构,布置灵活,电控要求低,但是对点动控制引起的摇摆几乎没有效果。

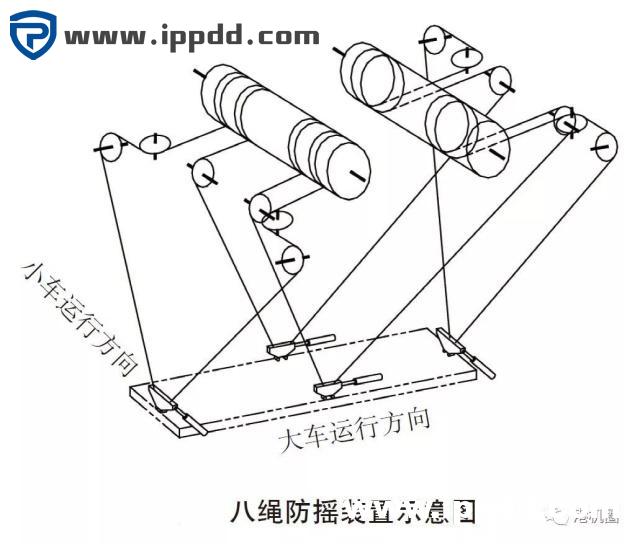

被动电子防摇利用角位移传感器在末端对货物与小车的相对位置进行比对,对小车进行微动控制,以达到小车与货物的最终位置一致。采用闭环控制。这种方式需要电气配件,且闭环控制造成的电控运算量和对比量较大。下面重点来介绍一下在RTG中使用最多的一种防摇方案,八绳防摇技术。八绳防摇技术有着其它传统防摇技术无法比拟的防摇效果,其原理是利用三角形稳定的几何原理,将传统的四滑轮起升缠绕系统改为多个完全对称的三角形系统,取消吊具上架上的滑轮装置,使吊具在每个单独方向上看都是梯形双线悬摆的结构形式,且它们的水平分力阻止了吊具在大车和小车方向的摇摆,即提高了悬吊系统的刚性。从理论上讲,如果把钢丝绳视为理想绳的话,那么这个吊载悬挂系统与小车架的联接则是刚性的。在小车运行过程中,吊载与小车之间将不产生相对运动,从而从根本上消除了吊具的摇摆。吊载在运行过程中产生的力和能量,都将直接由小车及小车运行机构承受。

八绳防摇的布置方式充分考虑小车架上的滑轮吊点尽可能外移,以实现起升钢丝绳在小车方向的水平分力足够大,依靠此分力实现吊具在小车方向的防摇功能。当吊具开始发生摇摆时,另一侧起升钢丝绳产生的水平分力将抑制吊具的摆动。

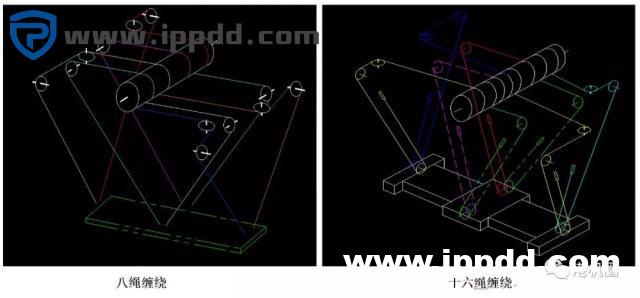

在实际使用过程中,可以分成两种缠绕方式,分别为八绳缠绕和十六绳缠绕。在使用工况上由于八绳缠绕系统倍率为1,且钢丝绳张角大,单根钢丝绳载荷大。起升卷筒工作扭矩大,减速箱选型要求大,小车重量偏高。不适合大起重量吊载工况。而十六绳缠绕是在八绳缠绕基础上发展起来的,倍率为2,单根钢丝绳载荷较小,卷筒工作扭矩和减速箱选型小。小车重量轻,可用于大起重量吊载工况。但是,由于倍率为2,卷筒容绳量要求多,不适用于大起升高度的吊具工作。

防摇效果上,八绳和十六绳防摇原理相同,单八绳缠绕系统刚度相对较强,防摇效果相对要好一些,但相应的是对结构冲击要大些。十六绳上架有滑轮,上架重量较八绳要重1-2吨左右,但十六绳小车要轻4-8吨不等。后期的维护保养方面,十六绳用绳量几乎是八绳的2倍,但直径相对要小。十六绳钢丝绳根数、滑轮数量较八绳多,且调整接头在小车上,所以十六绳缠绕换绳、调整等工作量相对较大。但十六绳钢丝绳寿命相对要长些。

传统的起升结构中吊载的摇摆主要因钢丝绳的摆动,以及滑轮沿钢丝绳的滚动。 它们产生的原理不同,传统的防摇机构滑轮与钢丝绳之间没有稳定连接, 在吊载摆动时的动能与势能的转化过程中,就会形成吊具上架滑轮沿钢丝绳滚动的现象。八绳防摇技术是从根本上抑制传统方案中吊载摇摆的产生因素。它在小车和大车方向上均为稳定的三角形, 不会产生单摆效应。其次,它在吊具上架上没有滑轮系统, 所以也不会产生滑轮的滚动。其在大车和小车上均具有非常好的防摇效果。

在传统起升结构中,吊具的回转和倾转是通过安装在小车上的推杆改变不同钢丝绳的长度来实现的。但这种方案很难改变钢丝绳的空间位置,因此很难实现吊具平移功能。一般要实现平移功能通常是采用带微动的多功能吊具。

而八绳起升防摇方案是通过在吊具上架上加装四个推杆油缸或电动推杆和四组导轮来实现吊具回转和平移的。相对采用常规吊具的起重机而言,它不受钢丝绳缠绕形式的影响,无需改变钢丝绳的长度和空间位置, 就可以实现吊具的平面回转。 而且它还增加了非常实用的吊载平移功能。 这可以大大减少司机在工作过程中点动操控大车和小车的次数。

上面一直说的都是八绳防摇的优点,那么缺点呢。由于八绳防摇的设计,其吊载和小车的联接刚性大,惯性冲击就较大,如果钢结构的刚性一样,那司机乘坐的舒适度就会下降。为了保证舒适度就要增加钢结构刚性,这会使整机自重较大,而轮压也会相应增加。同时还会导致RTG轮胎加速磨损问题。其次八绳防摇的方案不适宜起升高度过高的情况。为了保证挖井作业以及钢丝绳拉力不会过高,钢丝绳在小车上的开档是有限的。起升高度过高其防摇效果会有所下降。 而且,由于布置的要求,当起升高度过高时,钢丝绳在卷筒上的偏角就会过大,这将直接导致钢丝绳与卷筒的磨损以及钢丝绳寿命的下降。

从八绳防摇的原理可以看出, 由于起升钢丝绳的偏角很大,每根钢丝绳受到的拉力远大于传统方案。且由于是单倍率起升,钢丝绳拉力也比传统技术大。八绳防摇的特殊结构,造成了场桥小车架上的滑轮缠绕较以往的复杂,而且其有几根钢丝绳经过了两个滑轮的反向缠绕,这对钢丝绳的拉力很有影响,切剪力也会随之增大,八绳防摇对于钢丝绳寿命有非常大的影响。会降低钢丝绳使用寿命,而且更换钢丝绳比较麻烦,维修和使用成本高。