作者:宁波北仑国际集装箱码头有限公司胡松虎

摘 要:针对岸桥托架小车牵引钢丝绳缠绕系统的机构布置特点,结合钢丝绳更 换施工所存在的问题利不安全因素,有的放矢地提出优化改造方案,极 大地提高了换绳效率,施工安全得到充分的保障。

关键词:岸桥、托架小车、滑轮、压绳板、改造

一、概述

我公司现有岸边集装箱桥式起重机(简称:岸桥)分三个品牌共十台,均为国际知名岸 桥生产厂家制造的。这三个品牌岸桥的小车运行机构各具特色,悬臂外伸距也存在差异,因 此,在起升钢丝绳托架的布置上,也考虑了不同的设置方案。

岸桥托架布置及有关参数如下:

(表中单位:距离:米;直

径:毫米)

| 品牌 | 数量 (台) | 结构特点 | 外伸距 | 主小车 | 起升钢丝 绳直径 | 托架小车 牵引方式 | 绳径 | |

| 刖伸 | 后伸 | |||||||

| 品牌一 | 2 | 桁架单梁 | 46 | 15. 25 | 自行式 | 6 30 | 内外单绳随动式 | 4)14 |

| 品牌二 | 2 | 箱式双梁 | 46 | 15. 25 | 钢绳牵引 | 6 28 | 无 | 无 |

| 品牌三 | 6 | 箱式双梁 | 50 | 18.6 | 钢绳牵引 | 6 28 | 内外双绳随动式 | 6

12.5 |

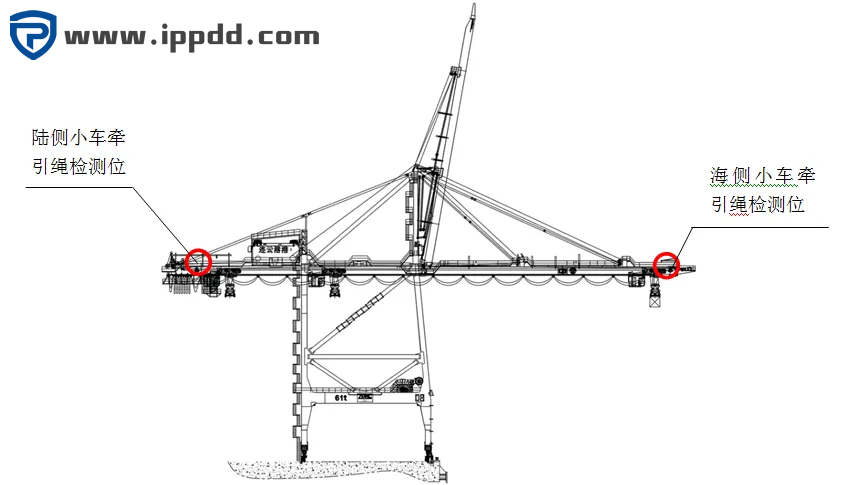

通常,岸桥的悬臂外伸距超出45米以后,起升钢丝绳的跨度较大,为控制起升钢丝绳 的悬垂度和纵向跳动,需在主小车的前、后分别增设钢丝绳托架小车。托架小车采用主小车 随动式,通过钢丝绳的缠绕倍率随着主小车实行半速联动,并保持主小车处于任意位置时前、 后托架小车(通常,叫海、陆侧托架小车)始终处于基本居中状态。

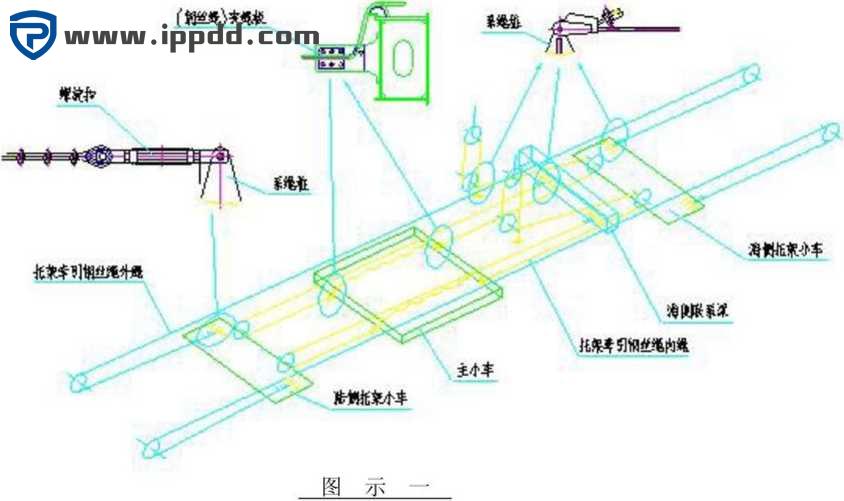

从前表可以看出,品牌一和品牌三岸桥都装有钢丝绳托架小车,品牌二尽管悬臂外伸距 超出45米,但是起升钢丝绳的直径较小,未配装钢丝绳托架小车。品牌一的托架小车采用 内、外单绳随动牵引模式;品牌三的托架小车采用内、外双绳随动牵引模式(见图示一)。 近年来,内、外双绳随动牵引模式已经逐步成为主流设计模式。

本文研究的重点,放在品牌三岸桥托架小车牵引钢丝绳缠绕系统的内、外双绳随动牵引 模式上。根据托架小车牵引钢丝绳缠绕系统的内、外双绳随动牵引模式的特点,着重剖析该 系统内部存在的不利因素和安全隐患,提出了优化缠绕系统整体布局的整改方案,并阐述实 施后所能达成的效果。

二、存在的问题

我公司品牌三的六台岸桥(4#〜9#)是分三个批次各两台,分别与2000年9月、2002 年9月和2003年9月交付使用的。该品牌岸桥上钢丝绳托架小车牵引缠绕系统的特点是, 内、外双绳随动牵引模式,机构利用等级相对较高,可达工作级别为W,但是,其载荷 状态相对较低,属Qi轻型载荷。根据运行记录,托架小车牵引钢丝绳的使用寿命相对较长, 进口钢丝绳一般可达31-34万TEU,基本上可使用2年以上的时间。从这个意义上来说,这 种内、外双绳随动牵引模式的缠绕系统的设计思路是比较成功的。

托架小车牵引缠绕系统上暴露出来的问题,最早是5#桥在2002年8月15日,托架小 车牵引钢丝绳进行首次更换施工时被发现的。主要问题有:

1、内绳、外绳直径12. 5毫米,各有2根,一共8个绳头,固定绳头的系绳桩分别设 在海、陆侧托架小车上、悬臂联系梁下和托架小车牵引张紧机构的支架上。所有系绳桩的位 置都是悬空布置。缺点是:换绳施工难度大,换内、外绳中途需调整主小车的停车位置,施 工人员无合适站位或者需要在托架小车上行走并进行施工操作,很不安全。

2、内、外双绳随动牵引,随动牵引连接位置在主小车架的海、陆侧横梁的外档,仅靠 一付垂直设置的夹绳板固定。缺点是:换绳施工人员必须趴在小车架的横梁上,上半身悬挂 在主小车架外,操作不便,难度大,很不安全;夹绳板松脱后,内绳嵌套在夹缝中,换绳时, 钢丝绳靠人工抽拉,拖曳十分费劲;重新加紧新绳时,需要一边紧拉钢丝绳,一边加紧夹绳 板,钢丝绳总是被斜拉到夹绳板的绳槽外边,靠扁钢锤击钢丝绳来落入绳槽,钢丝绳击打受 损,存在断绳隐患;所有这些施工,得花费很长时间。

3、内绳2根,外绳2根,换绳后,海、陆侧托架小车均会存在一定程度的左、右偏斜, 为调整托架小车的平行,需要反复进行内、外绳的长度调整和定位,费工费时。

4、内绳(121米/根)、外绳(151米/根)共4根,每根钢丝绳都需预留引导和拖曳用 辅助绳长度(大约每根需20米左右),盘绕在主小车架匕钢丝绳浪费严重。每台次换绳施 工总时间,大约需14个小时。

这些问题的存在,设备长时间停机严重干涉作业船期的安排。由于很难保证这么长的停 机时间,有时候不得不将内、外绳的更换分阶段安排施工。这乂造成施工准备等辅助时间上 的浪费,严重影响设备和码头有效利用率。更为严重的是,每次换绳施工,几乎都出现过安 全险情事故。面对这些严重的安全性和明显的经济性问题,迫使我们要承受很大的风险和压 力。

三、优化方案的形成

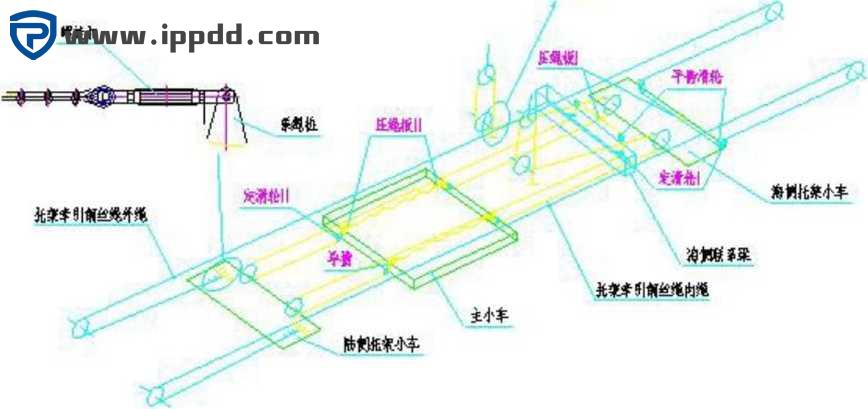

针对上述问题,笔者结合多年来在换绳施工工艺上所取得的成功经验,考虑从下列几个 方面着手,对整套缠绕系统提出优化的设想(见图示二):

池,:守整’

图示二

1、内、外牵引绳各有2根,-共8个绳头,施工太繁琐。考虑将悬臂联系梁下内绳的 系绳桩和海侧托架小车上外绳的系绳桩取消,原系绳桩相对位置,分别安装一对钢丝绳改向 用的定滑轮I,将钢丝绳引到悬臂联系梁和海侧托架小车上;同时再在悬臂联系梁和海侧托 架小车上各增设一对平衡滑轮,分别将2套内、外绳的左、右绳对接起来,变成内、外各一 根绳,筒化换绳所需的绳头固定操作;平衡滑轮中间安置一只水平设置的压绳板I,以方便 左、右绳的相互窜动,用于左、右牵引绳的偏斜调节,控制托架小车的整体平衡。这样,不 但施工简便,省时省力,而且所有的施工都很安全,解决了前文中的第1、3个问题。

2、取消主小车架海、陆侧横梁外档的夹绳板(共4付),在夹绳板对应的部位安装钢 丝绳改向用的定滑轮口,将钢丝绳引到主小车架上;主小车架海、陆侧横梁上转角部位, 分别设置 只导槽,用于钢丝绳的圆滑过渡,并将钢丝绳折引成水平状态;紧挨着导槽,在 主小车架海、陆侧横梁上水平设置特制的压绳板II。这样,就可以极大地降低施工人员的 操作难度,施工安全得到保障,换绳时的钢丝绳拖曳也十分省时省力,解决了前文中的第2 个问题。

3、内、外4绳,变成了内、外2绳,钢丝绳拖曳十分简便,单绳比原设计双绳长度短 了 15米左右,钢丝绳引导和拖曳用的辅助用绳大大减短,降低了钢丝绳的损耗。

基于这些设想,笔者仔细查阅并研究了原托架小车牵引缠绕系统有关的机构和结构,分 析了这些部位做上述优化整改的可行性。分析结果表明,这套思路是行之有效的。

四、优化改造的实施

在2002年底,我们已经将托架小车缠绕系统上存在的这些问题及时地反馈给设计制造 厂家,希望他们能协助我们落实整改。在当时,适逢我们公司又有新的岸桥购置计划,我们 也想借助设计制造厂家之手,将我们这套优化思路落实到第3批次购买的品牌三岸桥上。通 过多次的技术磋商和努力,制造方从理论上已经认同了我们的设想,但是由于制造工期和进 度上的种种原因,还是没有最终将这套思路反映到新岸桥上。

2003年9月,第三批次的2台岸桥到港。公司码头装卸业务也大幅增长,岸桥利用率 越来越高,留给我们工程部的设备维护和保养时间越来越少,这6台岸桥托架小车缠绕系统 上的问题也显得日益严重,公司领导则更关注换绳施工中的安全问题。为此,笔者决心亲自 动手,完成图纸的修改和设计,将这套已深思熟虑的方案付诸实施。

从2004年初开始至5月份,笔者利用闲余时间,先后完成了随机图纸的修改和新增部

本文转载自网络,版权属于原作者与出版方。