导读

作者:张保山 1

,张 斌 2 (1. 长沙中联重科环境产业有限公司;2. 湖南中联重科智能高空作业机械有限公司)

来源:《工程机械》2022年8月

摘要:为研究不同螺栓预紧工艺对预紧力精度控制的影响,设计搭建某型号起重机回转支承螺栓预紧力标定系统,对试验

平台确立的预紧工艺进行实车验证。结果表明,对连接段螺纹涂抹螺纹紧固胶,以转矩-转角预紧工艺为核心能实现对回转支

承螺栓预紧力的高精度控制,同时能解决回转支承结构螺栓二次预紧及应力在线监测问题。某型号起重机回转支承,初始贴紧

转矩 1 1 9 3 N·m,后按预紧力 F=1 7.78α 关系,达到设计预紧力 1 0 0 1 kN,预紧力控制偏差仅 5%左右。

回转支承是将起重机上车回转部分的载荷传递至下

车行走部分的核心组件,其固定安装主要靠螺栓连接完

成。螺栓预紧力作为连接安全性和可靠性的关键指标是

回转支承装配质量的决定因素,若预紧力过大,易导致螺

栓产生裂纹和疲劳破坏;预紧力过小则会引起振动松弛、

滑移,从而影响结构的安全性。王永兴、汤春球[1- 2]等对螺

栓预紧方法及其控制进行了试验研究,但对中大型回转

支承结构螺栓预紧工艺的应用不适用。本文以转矩法、转

角法及应变电测法为基础,以起重机回转支承结构为研

究对象,探究高效精准的组合螺栓预紧工艺,从而提升回

转支承结构螺栓连接的可靠性。

1 预紧工艺理论

预紧力测量分为间接法和直接法,间接法主要是转

矩法和转角法,直接法主要是应变电测法。其中转矩法通

过转矩扳手进行螺栓预紧,利用转矩与预紧力的线性关

系推算出螺栓的预紧力,多适用于连接安全设计系数较

高,预紧力控制精度要求不高的情况;转角法通过螺栓转

角检测来实现预紧力控制,多适用于设计预紧力在螺栓

屈服点附近的情况;应变电测法测量精度高,但由于需要

对螺栓进行预先贴片处理,工程应用中受到严重限制。

1.1 转矩法

转矩法是目前应用最为广泛的螺栓预紧工艺[3],预紧

时转矩与预紧力关系为:

T=Kt

·F·d (1)

式中:T 为预紧转矩,N·m;Kt 为转矩系数,与螺纹副之

间、垫片与被连接件之间的摩擦系数、制造加工工艺相

关;F 为预紧力,kN;d 为螺栓的公称直径,mm。

1.2 转角法

转角法原理基于螺栓设计特征,将螺栓拧到与被连

接件贴紧后,再旋转的螺栓角度与预紧力之间呈线性关

系,其关系式为:

式中:α 为被测转角,(°);F 为预紧力,kN;P 为螺距,

mm;CL 为螺栓的刚度,kN/ mm;CF 为被连接件的刚度,

kN/ mm。

实际应用中,由于 CL、CF 均为定值,式(2)可转化为:

F=Kα

·α (3)

式中:Kα 为预紧力转角比例系数。

1.3 应变电测法

应变电测法是对螺栓预紧过程中的轴向应变进行检

测,为排除附加弯矩影响,测试中通过 90°的横、纵向间

隔应变片粘贴,搭建惠斯通全桥电路,预紧力与实测应变

关系为:

式中:F 为预紧力,kN;E 为弹性模量,kPa;ε 为实测应变;μ 为泊松比;d 为螺栓直径,mm。

2 预紧工艺平台试验及结果

2.1 转矩法预紧试验

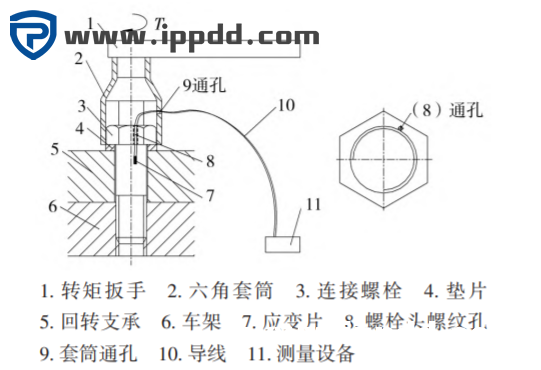

某型号起重机的回转支承结构采用的是转矩法进行

螺栓预紧,为评判其控制精度,自主设计了螺栓预紧试验

工装。该工装由 T 形基础板、模块化被连接板、可拆卸螺

座、转矩扳手、待测螺栓及其测量系统组成,其中螺座材

质及加工工艺、被连接段长度、垫片等均与实车相同。试

验平台(见图 1)可通过模块化被连接板的增减实现对实

车螺栓预紧工况的模拟,并对螺栓正装或反装情况下预

紧力的大小进行测量。

转矩法平台试验采用的测试仪器与设备有:单轴应

变片,测量精度 1%FS;TML 静态应变测试仪,精度 1 με;进口液压扭力扳手,转矩精度 110 N·m;M48 mm×5 mm×

320 mm- 10.9 级螺栓,设计预紧力 1 001 kN(在螺栓屈服

强度范围内),弹性模量 E=206 GPa,泊松比 μ=0.28。

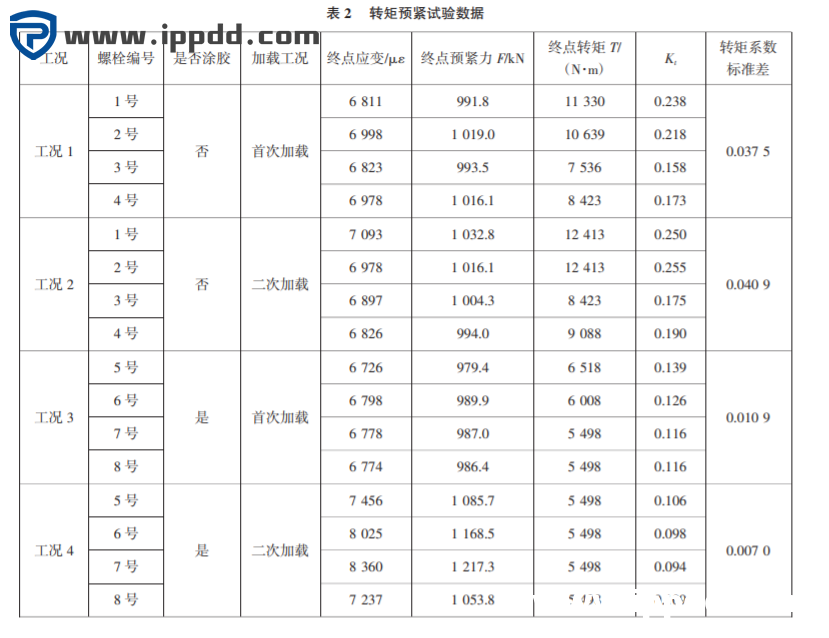

为探究转矩法预紧力控制精度、涂胶对螺纹损伤程

度影响,以及对应工况下螺栓的二次利用可能性,开展了

表 1 所示试验。试验在自制模拟平台上开展,以全桥应变电测法为标准,以贴片螺栓安装后初始自重状态作为应

变标定零点,利用转矩扳手分级施加转矩直至达到设计

预紧力,同时记录 TML 终点应变及转矩扳手终点转矩。试验所得数据如表 2 所示。

表 2 中,终点应变由 TML 静态应变仪直接读取记

录,最终转矩由液压转矩扳手读取。螺栓完成卸载后系统

归零偏差均在±20 με 以内,说明测试系统稳定性良好。将应变代入式(4)得到螺栓终点预紧力 F,将终点预紧力

F 和终点转矩 T 代入式(1)得到螺栓的转矩系数 Kt。分析

表 2 数据可知:

(1)由工况 1 可看出,以转矩为参考直接对回转支承

螺栓进行预紧,其转矩系数离散性较大,以平均转矩系数

为标准,在不考虑扳手输出转矩偏差前提下,利用转矩法

控制回转支承螺栓预紧力最大偏差可达 24.5%。造成偏差

的主要原因是螺纹副之间、螺栓头与垫片之间摩擦系数

离散性较大,这也是转矩法客观存在且难解决的问题[4]。

(2)工况 2 是工况 1 螺栓完成卸载后进行的二次转

矩预紧试验。对比数据可知,螺栓二次预紧转矩系数较首

次预紧均有明显增大,转矩系数平均增幅 10.5%,且二次

加载转矩系数样本标准差高于工况 1。张雪峰[5]对螺栓不

同润滑条件下转矩系数、预紧力和螺纹磨损等进行了试

验研究,根据研究成果,造成工况 2 转矩系数增加的主要

原因是螺栓首次加、卸载过程中,螺纹副之间、螺栓头与

垫片之间产生了一定磨损,造成二次预紧时摩擦系数增

大,最终导致转矩系数增大。因此,若用转矩法对回转支

承螺栓进行预紧,不能将拆卸下来的工况 1 螺栓仍按照

原转矩系数进行预紧,否则,将会进一步增大预紧力控制

偏差。

(3)工况 3 对螺栓进行涂抹某品牌螺纹紧固胶处理,

其主要目的是为了降低工况 1 螺栓预紧过程中产生的磨

损,且强化螺栓预紧后的防松动性能。对比工况 3 与工况

1 试验数据可知,对螺纹段涂抹螺纹紧固胶后,螺栓平均

转矩系数较工况 1 降低 36.8%,样本标准差也由原来

0.037 5 降至 0.010 9。导致这一结果的主要原因是螺纹紧

固胶在预紧过程中起到了润滑螺纹副的作用,降低了接

触面摩擦系数,因而转矩系数大幅降低。以工况 3 平均转

矩系数为标准,在不考虑扳手输出转矩偏差前提下,涂抹

螺纹紧固胶后,利用转矩法控制回转支承螺栓预紧力最

大偏差 10.6%,较不涂胶工况降低 13.9%,且转矩系数离散

性亦大幅降低。

(4)工况 4 是工况 3 螺栓完成卸载后直接进行的二

次转矩预紧试验。对比数据可知,工况 4 螺栓二次预紧平

均转矩系数较工况 3 下降 18.1%,样本标准差也由原来的

0.010 9 降至 0.007 0。导致这一结果的主要原因是螺栓首

次加载前,螺纹是靠人工涂抹,涂抹均匀性欠佳,且螺座

上初始并无紧固胶。而经过首次加载后螺栓螺纹段及螺

座螺纹段都均匀布满了螺纹紧固胶,因而进一步降低了

螺纹副的摩擦系数及摩擦系数离散性。对比工况 3、4 数

据及卸载后各自螺纹副磨损程度可知,涂抹螺纹紧固胶

确实起到了保护螺纹副,降低磨损的效果。以工况 4 平均

转矩系数为标准,在不考虑转矩偏差前提下,涂抹螺纹紧

固胶后,利用转矩法二次加载,回转支承螺栓预紧力最大

控制偏差仅 8.2%,预紧力控制精度良好。但实际装配中由

于二次加载会大幅度降低装配效率,所以导致其推广应

用受到较大限制。

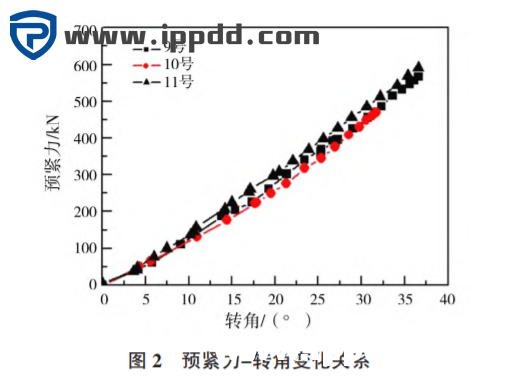

2.2 转矩-转角法预紧试验

张保山[6]等基于扭力扳手加载设计了相应螺栓转角

测量系统,参照该方法基于图 1 平台搭建完善了转矩-转

角法螺栓预紧试验测试系统,其中转角由拉线传感器接

收的套筒弧长信号换算得出,传感器量程 0~600 mm,测

量精度±1.8 mm。由转矩预紧试验得知,螺纹紧固胶的涂

抹能够有效保护螺纹副,且能改善基于转矩法的螺栓预

紧工艺,故采用转矩-转角法对螺栓进行预紧时,仍在螺

纹段涂抹螺纹紧固胶。将贴片后的 3 颗螺栓正装于图 1

平台上,利用液压扳手依次初拧螺栓至开始产生轴向应

变状态,此时开始对拉线位移传感器伸长量(即转角对应

弧长)进行测量。试验采用 4 级预紧方式进行,将设计预

紧力 4 等分,以螺栓轴向应变信号为依据,按照对角施加

顺序,3 颗螺栓每一级预紧均施加完毕后才开始下一级预

紧。过程中分别记录螺栓应变、液压扳手转矩及拉线位移

传感器伸长量,拟合所得预紧力-转角关系如图 2 所示。

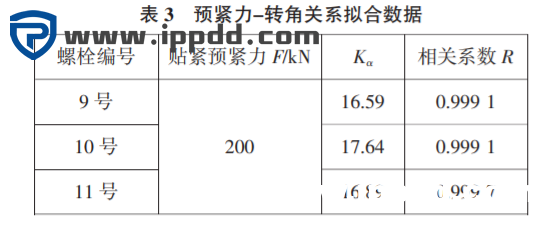

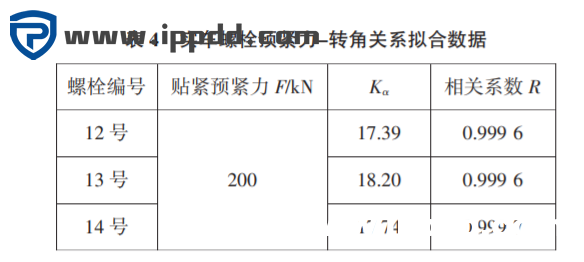

转矩-转角法需要对螺栓施加初始转矩,待螺栓与被

连接件完全贴紧后,利用预紧力-转角线性关系进行预紧

力控制。为保证预紧力控制精度,对试验所得数据进行多

次试算拟合发现,预紧力达到 200 kN 之后,预紧力-转角

线性关系良好,故可以将贴紧预紧力设定为 200 kN,按照2.1 节中工况 3 平均转矩系数计算对应贴紧转矩为 1 193

N·m。对贴紧后预紧力-转角关系进行拟合得到表 3 数

据,其中 R 为预紧力-转角线性拟合相关系数.

基于预紧力试验平台,对回转支承螺栓涂螺纹紧固

胶后,先施加 1 193 N·m转矩,再按照平均预紧力转角比

例系数 Kα=17.04 预紧至设计预紧力 1 001 kN,以试验数

据为标准,对应预紧力控制最大偏差仅为 5.64%。另一方

面由于转矩-转角法贴紧转矩仅为 1 193 N·m,对应预紧

力仅为设计预紧力的 20%,而实际应用中不同扳手转矩

输出偏差均是客观存在的,故转矩-转角法相对于转矩法

的应用优势将更加明显。

3 工艺验证

通过工艺平台试验确定了转矩-转角法预紧工艺参

数,但由于试验平台与实车刚度无法做到完全一致,故必

须对转矩-转角法进行实车螺栓预紧工艺验证,以保证螺

栓预紧力控制精度。

在采用回转支承对角分级预紧的前提下,由于其结

构的均匀性和对称性,为确定实车螺栓预紧工艺控制参

数仅需对少量螺栓进行现场标定即可。受限于回转支承结构的封闭性,为完成现场标定,设计了图 3 所示实车螺

栓预紧力标定系统。

随机抽取实车装配 3 颗螺栓,并在螺栓头上贴近螺

栓光杆外径开 M6 螺纹孔 8,开孔后螺栓连接强度不受影

响(已通过 MTS 拉伸试验验证)。应变片、扭力扳手及测

量设备与预紧工艺试验相同。经加工后的 3 颗专用标定

螺栓间隔 120°安装在回转支承结构上。实车标定试验仍

延用前述拉线位移传感器对套筒转过弧长进行测量,分

级加载后获得螺栓预紧力-转角变化关系如图 4 所示。

结合图 4 试验数据,螺栓预紧力在 200 kN 时螺栓与

被连接件完全贴紧,预紧力-转角关系进入线性阶段,该

结论与预紧工艺平台试验基本一致。对贴紧后螺栓预紧

力-转角关系进行拟合得到表 4 数据。

由表 4 计算可得,贴紧后螺栓预紧力-转角平均比例

系数 Kα=17.78,比工艺试验得到的比例系数高 4.3%。造成偏差的主要原因是:为能够方便检测螺栓应变信号,工艺

试验平台被连接件处部分采用 U 形缺口设计,从而导致

被连接件刚度 CF 降低。由式(2)、式(3)关系测算,CF 降低

后 Kα 就随之变小。

基于实车螺栓预紧标定试验,对回转支承螺栓涂螺

纹紧固胶后,先施加 1 193 N·m转矩,再按预紧力-转角关

系 F=17.78α 预紧至设计预紧力 1 001 kN,在不考虑扳手

转矩输出偏差前提下,以标定试验数据为参考,对应预紧

力控制最大偏差仅为 5.18%,与工艺试验转矩-转角试验

结果基本一致,实现了回转支承螺栓连接预紧力的精确

控制。

4 后期应用

螺栓完成预紧后会发生应力松弛现象[7- 8],对机构安

全及稳定性造成严重危害。由于本预紧工艺采用了一套

实车螺栓预紧力标定系统,能够在回转支承关键部位使

用多颗标定专用螺栓。将图 3 中相应测量设备用动态无

线应变采集器替换,导入螺栓对应初始零点应变信号后,

就能够在终端设备获取相应部位螺栓实时应变信号,从

而能够及时有效评估螺栓应力松弛程度,并根据需要应

用转角法进行二次预紧标定。相应标定参数可推广应用

至回转支承剩余螺栓的二次预紧。

除后期二次预紧应用价值外,基于实车标定螺栓及

其配套的测量系统,还能够获取各作业工况下相应部位

螺栓预紧力数据,为整车作业安全性评估、回转支承优化

设计提供重要依据。

5 结论

基于自制试验平台,以应变电测法为参考,研究了转

矩法、转矩-转角法控制回转支承螺栓预紧力的精度。设

计了实车螺栓预紧力标定系统,对平台试验结果进行了

实车验证。结果表明:1)利用转矩法直接对回转支承连接

螺栓进行预紧,预紧力控制偏差达 24.5%,涂抹螺纹紧固

胶后相应预紧力控制偏差降至 10.6%;2)涂抹螺纹紧固

胶后,利用转矩-转角法进行螺栓预紧,预紧力控制偏差

仅 5%左右。通过实车试验验证,本文确定的涂螺纹紧固

胶→1 193 N·m转矩初预紧→利用 F=17.78α 关系控制转

角终预紧工艺是稳定可靠的。同时,该组合工艺能够有效

解决后续螺栓的二次预紧问题,并能够实现螺栓预紧力

的在线监测,保证回转支承结构连接安全。

转载:

参考文献:

[1] 王永兴. 高强度螺栓预紧力施加试验方法[J]. 机造船技术,

2019(6):60- 63.

[2] 汤春球. 转矩转角法工艺与检测方法[J]. 机械设计与研究,

2018,34(6):103- 108.

[3] 任春红. 对螺纹连接预紧力控制方法的分析[J]. 煤矿机械,

2005(6):43- 44.

[4] 张和平,王晓斌,莫易敏,等. 拧紧速度对螺栓转矩系数的

影响分析[J]. 武汉理工大学学报:交通科学与工程版,2014,

38(4):860- 863.

[5] 张雪峰,刘娅婷,陈春明,等. 基于润滑的楔形螺纹紧固件

扭拉性能试验研究[J]. 宇航总体技术,2022(6):59- 63.

[6] 张保山,粟金发. 螺栓预紧力测量的标定装置、标定方法和

预紧力控制方法,中国:201510066526[P]. 2015- 05- 13.

[7] 王亭沂. 热采井口装置螺栓的蠕变及应力松弛规律研究[J].

机械强度,2021,43(1):204- 210.

[8] 孙亚东. 螺栓节点中的应力松弛效应研究及其影响因素分

析[D]. 大连:大连理工大学,2020.