导读

作者:李标,潘兰涛

( 上汽通用五菱汽车股份有限公司,广西 柳州 545007)

来源:《电气与自动化》2021年6月

摘要:针对某型号发动机曲轴皮带轮螺栓连接失效问题,从螺栓断口分析其失效机理,并分

别对曲轴皮带轮螺栓轴力及监控方式进行理论计算和验证,设计螺栓松动实验—横向振动实

验,以验证螺栓在不同夹紧力下松动( 轴力衰减) 情况,寻求其衰减规律; 进行实物装配实验,验

证理论计算结果及装配方法,以此优化曲轴皮带轮螺栓拧紧工艺,保证其连接不再发生松动疲

劳失效,为后续工艺协同发动机设计提供依据。

0 引言

曲轴皮带轮螺栓是发动机五大关键螺栓之一,是曲

轴、皮带轮的关键连接,承载着发动机动力传递。在实际

工况下,曲轴皮带轮螺栓受力情况复杂,从而在其使用过

程中常出现由于结构设计不合理或由于拧紧装配方式不

正确而导致连接失效断裂等问题,严重时可以导致发动机

发生故障甚至报废。因此,开展发动机曲轴皮带轮螺栓拧

紧工艺研究对发动机使用的稳定性和可靠性至关重要。

由于发动机工况比较复杂,所以发动机大部分螺栓拧

紧工艺都采用了转矩转角法以此获取更稳定的夹紧力。对于转矩转角法,有不少学者作了多方面的研究。汤春球

等[1]通过路试验证了转矩转角法的优势,结果显示转矩

转角法得到的预紧力较高,且在路试过程中预紧力衰减较

少。聂晓东等[2]在星形拧紧工艺、分块拧紧工艺上作了

研究,也达到了较好的螺栓预紧效果。孙贵青等[3] 以发

动机低压涡轮盘轴的关键连接为对象,将传统的转矩法和

先进的转角法相结合,监测调整螺母的转动角度,保证了

预紧力的准确控制和连接刚度的均匀一致。在发动机螺

栓所受复杂载荷方面,解慧、刘文光、惠烨、王传华等[4-7]

研究了螺栓松动受预紧力及外力载荷的影响规律。

在此基础上,本文以某型号发动机曲轴皮带轮螺栓失

效断裂作螺栓断口分析,对曲轴皮带轮螺栓轴力及监控方式进行理论计算和验证,并设定横向振动试验验证螺栓在

不同夹紧力下松动( 轴力衰减) 情况,寻求其衰减规律,同

时做实物装配试验,验证理论计算结果及装配方法,以此

优化曲轴皮带轮螺栓拧紧工艺。

1 曲轴皮带轮螺栓断裂分析

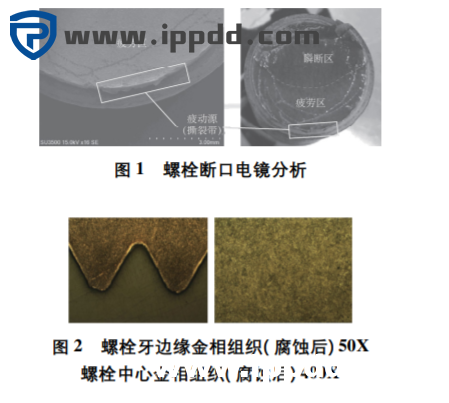

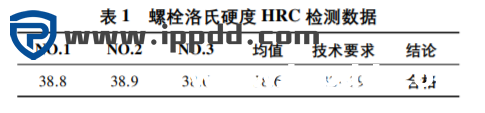

图 1 为螺栓断口电镜分析图; 图 2 为腐蚀后螺栓牙边

缘金相组织图; 表 1 为螺栓硬度检测数据。

由图 1 可知,曲轴皮带轮螺栓受异常外力局部撕裂形

成裂纹源,继而发生疲劳断裂。由图 2 可知,螺栓的螺牙

未发现脱碳,螺栓中心组织为回火索氏体,螺栓的金相组

织合格。由表 1 可知,螺栓硬度检测合格。由以上可判断螺

栓受到异常外力作用致使螺栓产生裂纹源,继而发生疲劳断

裂,故针对曲轴皮带轮螺栓松动故障作拧紧工艺分析。

2 螺栓轴力及拧紧转角理论计算

故障曲轴皮带轮螺栓拧紧工艺为扭力+转角,实际装

配工艺为 100 N·m+70°。基于此对螺栓轴力及拧紧转角

进行理论计算。

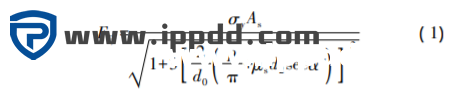

2.1 屈服点的轴力

式中: Ffy为夹紧力; σy 为屈服强度; As 为螺纹的应力截面

积; d0 为螺纹的公称应力截面积等效直径; p 为螺距; d2 为

螺纹中径; μs 为摩擦系数; α’为螺纹牙侧角。

将实测屈服强度结果: 1 150 ~ 1 178 MPa,摩擦系数实

测平均值 0.139,螺栓规格 M14×1.5-6 h 代入公式( 1) ,可

得到屈服点的轴力为 Ffy为 125 ~ 144 kN,符合≥110 kN 的

设计需求。

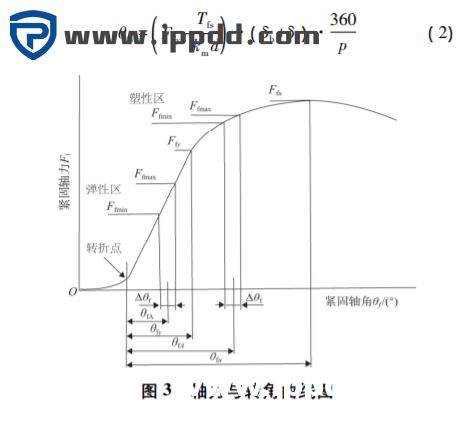

2.2 转角计算

其中: θfA为紧固转角; θfy 为屈服点紧固转角; θfu 为最大紧

固转角; Ffy为目标紧固轴力; Tfs为初始转矩; km 为平均转

矩系数; δb 为螺栓变形系数( 柔度) ; δc 为配件变形系数

( 柔度) ; p 为螺距; d 为公称直径。

已知 Ffy =110 kN,初始转矩 Tfs =100N·m,螺距 p=1.5。

1) 由摩擦系数 0.10~0.16 计算得知转矩系数为 0.174~0.268,km = 0.222。

2) 根据提供的螺栓连接方式,计算得

δb = 2.6×10-3 mm/N,δc = 1.5×10-4 mm/N。

根据式( 2) 计算得 θfA = 90°,即转矩+转角装配方法为

100 N·m+90°。 相应监 控 窗 口 为: 290 ~ 500 N · m ( 屈 服 强 度 按 照

1 100-1 200 MPa 计算) 。

3 螺栓松动实验验证

曲轴皮带轮螺栓连接为刚性连接,一般情况下,其静

态扭力及轴力衰减较小,但由于曲轴皮带轮螺栓工况复

杂,实际轴力衰减可能会较大,若拧紧工艺不合理会导致

连接失效断裂等问题,故设计螺栓横向振动实验( 横向振

动加速轴力衰减) ,验证螺栓在不同夹紧力下松动( 轴力

衰减) 情况,寻求其衰减规律以及实物装配实验,验证理

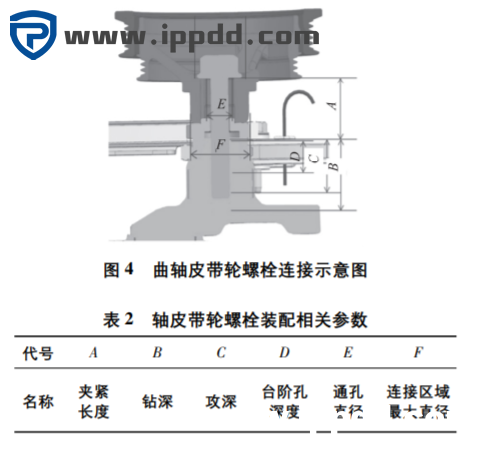

论计算结果及装配方法。图 4 及表 2 为实验过程曲轴皮

带轮螺栓装配示意图及相关参数名称。

3.1 横向振动实验

目的: 通过横向振动实验加速轴力衰减,验证螺栓在

不同夹紧力下松动( 轴力衰减) 情况,寻求其衰减规律。

方案: 按照标准《GB/T 10431—2008 紧固件横向振动

试验方法》分别在夹紧力 90 kN、110 kN、130 kN 下进行横

向振动试验,各取 10 件样品。

试验条件: 横向震动试验机,自由状态下振幅±1 mm,

频率 12.5 Hz,循环周期 3 000 次。

结果输出: 螺栓轴力衰减与振动周期的关系。

3.2 实物装配实验

目的: 验证理论计算结果及装配方法。

方案: 在实际对手件上进行拧紧试验,检测按理论计

算的装配方法拧紧后初始轴力是否符合计算要求。

试验条件: 轴力试验机,实物状态拧紧。

结果输出: 拧紧后的转矩、夹紧力、角度及相关曲线。

3.3 测试结果与分析

a) 横向振动实验结果及分析

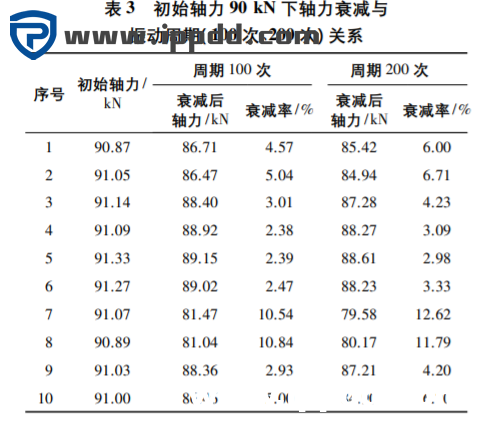

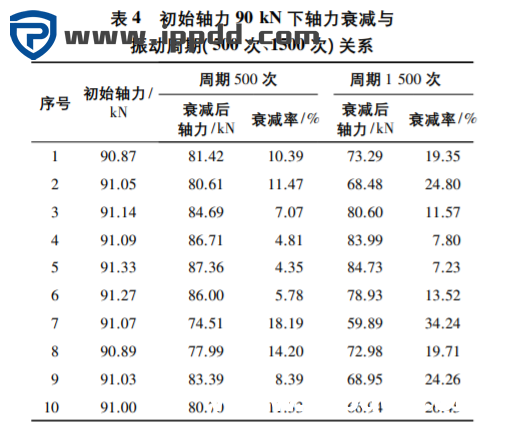

1) 初始轴力 90 kN

振动周期: 100 次,12.5 次/s,即 100 /12.5 = 8 s,其他类

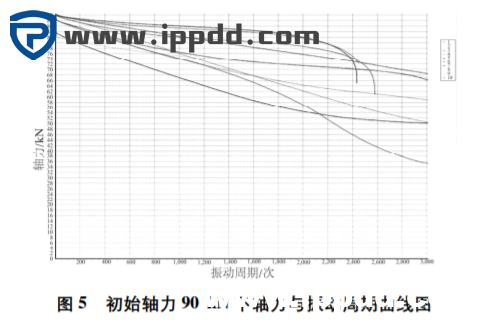

推。轴力衰减与振动周期关系如表 3-表 4 所示,轴力与

振动周期曲线如图 5 所示( 本刊黑白印刷,相关疑问咨询

作者) 。

2) 初始轴力

110 kN

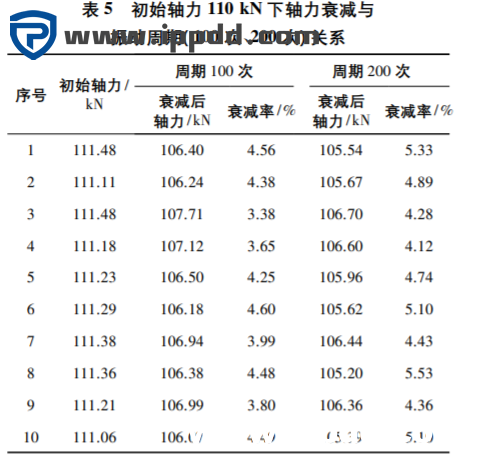

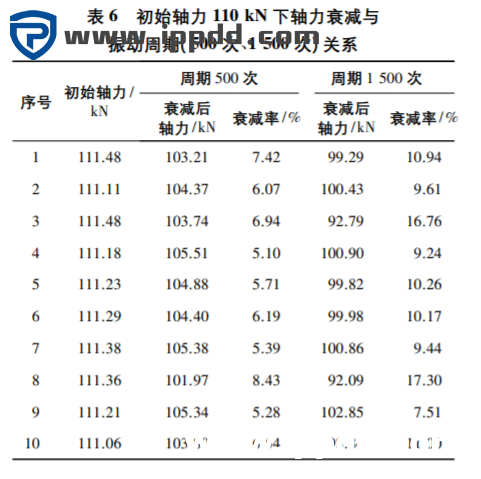

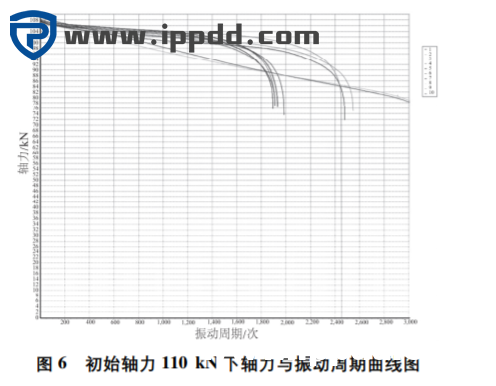

轴力衰减与振动周期关系如表 5-表 6 所示,轴力与

振动周期曲线如图 6 所示。

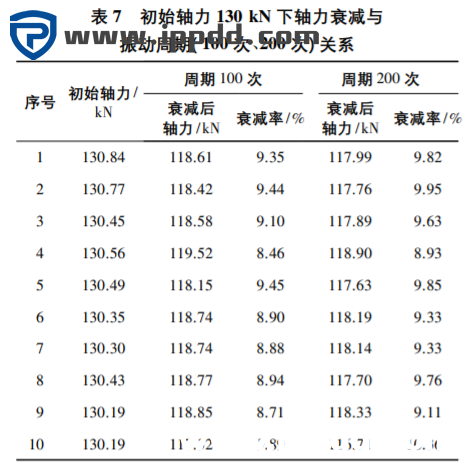

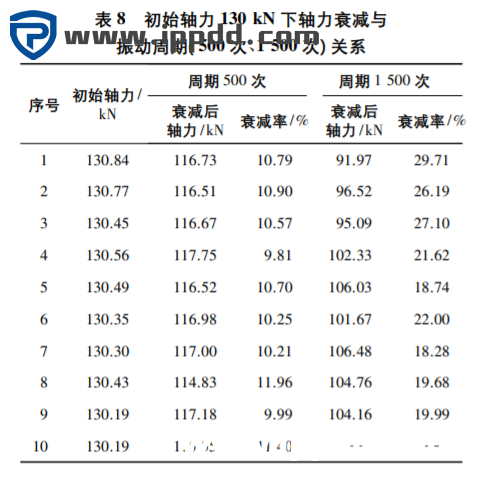

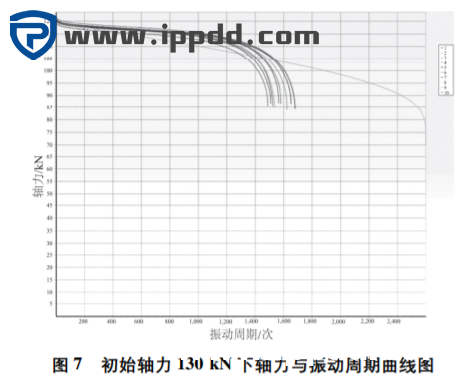

3) 初始轴力 130 kN

轴力衰减与振动周期关系如表 7-表 8 所示,轴力与

振动周期曲线如图 7 所示。

根据以上横向振动实验数据可知:

1) 初始轴力与残余轴力呈正比关系;

2) 在受切向载荷情况下,无法完全避免松动,从目前

实验数据来看,没有准确得到衰减规律。

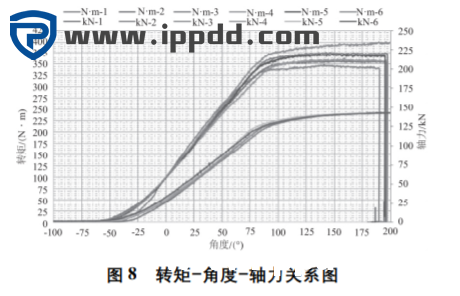

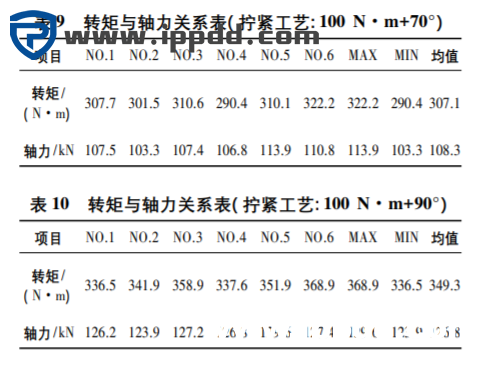

b) 实物装配实验结果及分析

图 8 为转矩-角度-轴力关系图,表 9-表 10 为实验数据。

由实验结果可知:

1) 按 100 N · m + 70° 拧 紧 后,螺栓轴力均值为

108.3 kN,不满足≥110 kN 的要求;

2) 按 100 N · m + 90° 拧 紧 后,螺栓轴力均值为

126.8 kN,满足≥110 kN 的要求。

根据横向振动实验,初始轴力与残余轴力呈正比关

系,在受切向载荷情况下,无法完全避免松动。从实验数

据可知,没有准确得到衰减规律。在此基础上,再根据实

物装配试验,得出转矩-轴力-转角的关系,曲轴皮带轮螺

栓最后拧紧工艺优化为转矩转角 100 N·m+90°。

4 结语

针对发动机曲轴皮带轮螺栓连接失效问题,从螺栓断

口分析其失效机理,并对拧紧工艺的曲轴皮带轮螺栓连接

优化分析。通过对曲轴皮带轮螺栓轴力及监控方式进行

理论计算和验证,设计了横向振动实验和实物装配实验。横向振动实验得出初始轴力与残余轴力呈正比关系,但无

法准确得到轴力衰减规律,进而从实物装配实验中寻求转

矩-轴力-转角的关系,以此优化最终的拧紧工艺,保证其

连接不再发生松动疲劳失效。后续将进一步增加螺栓涂胶设计,重新验证横向振动实验,对比衰减率,以此获取更

准确优化的拧紧工艺和螺栓设计,为后续工艺协同发动机

设计提供参考依据。

本公众号由北京艾法斯特科技发展有限公司运营,欢迎大家技术交流,有感兴趣的朋友可以添加下面的微信号,进入我们的讨论群:

本公众号由北京艾法斯特科技发展有限公司运营,欢迎大家技术交流,请添加上面微信二维码,或致电联系我们:

杜:18601022409

共同探讨螺栓预紧力测量的相关技术和市场信息,共同推进此产业的发展,实现共赢。北京艾法斯特公司(www.ifast-sensor.com)专业从事超声、视觉螺栓预紧力测量技术,产品主要有螺栓预紧力测量仪系列产品、螺栓预紧力长期监测产品、智能紧固件、以螺栓轴力控制的智能紧固工具。

参考文献:

[1]汤 春 球,张 继 伟,莫 易 敏,等. 扭矩转角法工艺与检测方

法[J]. 机械设计与研究,2018,34( 6) : 103-108.

[2]聂晓东,胡军,李旋旋,等. 拧紧工艺对螺栓预紧力影响的实

验研究[J]. 中国工程机械学报,2019,17( 1) : 75-78.

[3]孙贵青,赵哲,杨法立,等. 某发动机盘轴扭矩–转角连接法

应用试验[J]. 航空制造技术,2019,62( 9) : 76-79,93.

[4]解慧,王峰会,张凯,等. 振动状态下螺栓松动行为及原因分

析[J]. 现代机械,2017 ( 3) : 44-47.

[5]刘文光,林炜彦,贺红林.预紧力对紧螺栓连接板位移载荷响

应的影响[J]. 润滑与密封,2018,43( 3) : 75-80,108.

[6]惠烨,黄玉美,李艳.切向载荷下螺栓结合部静特性分析及试

验[J]. 中国机械工程,2015,26( 7) : 892-898.

[7]王传华,王文莉,林清源,等. 基于精确建模的横向振动工况

下螺栓松 动 机 理 研 究[J]. 宇 航 总 体 技 术,2018,2 ( 4 ) :

43-51,64.