(苏州现代货箱码头有限公司, 江苏 苏州 215400)

摘要:为解决岸边集装箱起重机经过长期使用后出现大车行走机构传动失效问题,对岸桥大车行走机构进行修复。以FB555系列减速箱为例,总结岸桥大车行走机构传动失效的规律、检查方法和修复应用方案。该修复应用方案能在保证使用安全的提前下,节约大量的人力物力维修成本,同时也为集装箱码头公司作业的正常运行提供有力的技术保障。

关键词:港口;集装箱码头;岸桥;大车行走机构;传动失效修复

目前,我国专业化集装箱码头均采用岸桥、场桥、集卡联合装卸工艺方案,此类装卸工艺方案具备作业灵活、场地利用率高等特点。苏州现代货箱码头有限公司(以下简称“公司”)岸桥已安全运行13 a之久,随着岸桥使用年限的增加,操作箱量日渐增多,同时码头作业以驳船为主,需要频繁往返大车对准所需作业贝位,大车行走机构在启动和停止过程中,减速箱输出轴端承受着巨大的惯性载荷冲击,加上大车车轮轴和减速箱输出轴花键啮合处无润滑油注入点,长期缺少润滑,导致出现严重锈蚀磨损,失去传动效用。

公司岸桥大车机构为三合一驱动形式,即由大车电机、减速箱、高速制动器等3部分组成,大车车轮轴通过花键与大车减速箱低速端空心轴啮合,实现动力传动。减速箱为立式、直交轴、四级锥齿轮和圆柱斜齿FB555系列减速箱,箱体结构为垂直整体式焊接结构,箱体底部有润滑油池,第1级的一部分被浸泡在油里,当减速箱工作时,运转着的齿轮将飞溅的油雾不断抛向齿轮的齿面和各滚动轴承的滚道,以满足各摩擦表面的润滑和散热要求。在箱体的下方,装有1个Q11F-16T放油阀,在更换润滑油或者清洗箱体时,可以打开此阀,将油池内的润滑油排空。箱体上装有1个YWZ-76液位计,油池的油位高度应控制在液位计的中线位置。

为防止润滑油沿轴伸处渗漏,在伸轴上采用双油封密封,并在油封之间注入油脂,使密封性能更好。在轴承端盖的外侧,设有注油嘴,定期(2~3个月)向端盖密封腔中注入润滑脂,并保证密封的可靠性,箱体剖分面及轴端端盖与箱体之间涂有密封胶,可有效防止漏油现象。

在日常设备检查时,发现大车减速箱低速端油封经过长时间的运行后失效,必须更换油封。在将减速箱拆下后,发现减速箱输出空心轴和大车车轮轴连接花键已锈蚀磨光,失去传动效用。经过研究讨论得出快速准确的检查方法,即在大车高速制动器完全打开的状态下,手动转动制动盘,若制动盘可以一直转动(一般2~3 r)而不停止,可判断减速箱输出空心轴花键和大车车轮轴花键已锈蚀磨光。后经过检查统计,12台岸桥(每台20个大车行走)累计损坏20个。为及时解决此类故障问题,保证码头正常运行生产,减少不必要的损失,经过研究讨论,采取将减速箱解体更换输出空心轴和更换大车车轮的修复方案。

准备工作:停机后挂好停机牌;划定维修工作区域。工具:5 t叉车1台,吊装带2根,电动扳手套筒1套,28 mm钢丝绳1根,垫块若干,常用工具1套。

-

将大车行走机构护栏法兰螺栓松开,用叉车移走护栏,同时电气人员关闭大车电机加热器电源,对大车电机接线情况做好记录,随后拆除大车电机三相电源以及加热器、热敏等接线。拆除电缆线槽固定螺丝,移除线槽和线管等。大车电机接线图见图1。

-

拆除高速制动器液力推杆,打开减速箱低速端外端盖,将轴端盖拆除。同时,将减速箱固定连接耳板或销轴固定螺栓拆除。将拆除的附属结构整理移至无关场地。

-

减速箱吊装孔挂好吊装带,在电机底座下方垫实枕木,将直径28 mm的钢丝绳套在减速箱低速端花键处,启动5 t叉车拖动钢丝绳,松动后将钢丝绳翻至连接耳板处,继续拖动直至大车行走机构从大车车轮上脱离。

-

脱离完成后,恢复电源,同时在CP 717程序中强制大车高速制动器检测信号和大车电机加热信号,保证岸桥在码头作业中保持大车机构的正常运行。

-

将大车行走机构运至车间,在车间内拆除高速制动器本体和高速端制动盘,同时把减速箱与大车底座连接螺栓拆除。这时可以分离出单个减速箱,单个减速箱实物图见图2。

准备工作:划定维修区域,做好警示标志。工具:叉车1台, 吊装带1根,电动扳手套筒1套,铜棒1根,垫块若干,工装件1个,加热炉1个,液压千斤顶(100 t)1套,常用工具1套。

-

打开放油阀,将箱体内润滑油排放干净,条件允许可以使用干燥的压缩空气,有利于润滑油排放更彻底。拆除透气帽、黄油嘴以及放油阀,防止吊装过程中碰损,同时用油漆笔在端盖上做好相应标记。

-

-

工装件实物图见图3。使用行车吊至工装件内,减速箱第3级对应放在圆筒底座上面,箱体内大齿轮在上、小齿轮在下。由于齿轮间有间隙,所以箱体内齿轮下方要垫好垫块,轴方向与圆筒底座位置对中,防止压坏轴承以及齿轮。该步骤很重要,否则很容易压坏造成经济损失。

-

圆形垫块放在第3级轴上,操作液压手柄进行下压,下压过程中一定仔细观察,严格控制操作手柄,随时做好叫停即停的准备,防止压坏零部件,人员要注意合理站位,避免机械伤害。第3级轴下压现场图见图4。

压出第3级轴后,取出齿轮,将轴承、隔圈等摆放整齐。齿轮、轴承、隔圈实物图见图5。

-

减速箱翻转180°,按照拆解第3级轴方法步骤将第4级轴压出。

-

铲除端盖密封胶,对箱体、齿轮、轴、轴承、隔圈等进行清洗检查,如有损坏须更换。

-

-

箱体水平放置,将第4级齿轮放入箱体相应位置,注意齿轮基准面一侧靠近轴肩(此时更换使用新的空心轴)。用铜棒将第4级轴敲到位,待轴冷却后安装轴承及端盖,敲击时注意用力均匀,4个方向齐头并进。第4级轴安装现场图见图6。

-

减速箱翻转180°,第3级的轴采用同样方法安装到位。安装时注意垫好垫块。第3级轴安装现场图见图7。

-

待轴冷却后,安装第4级另一侧隔圈、轴承及端盖(如果轴承安装困难,可以加热至100℃安装)。

-

同样翻转180°,安装第3级另一侧隔圈、轴承和端盖,安装时注意测量轴向间隙,低速端在0~30丝(1丝=0.01 mm),高速端是0~10丝。齿面的接触斑点,沿齿高方向不小于45%,沿齿长方向不小于60%,接触斑点的分布位置趋于齿面中部。

-

做好上述各种装配调整工作后,端盖内涂好密封胶,安装两侧端盖和侧盖,紧固所有端盖固定螺栓。

-

安装减速箱透气帽、黄油嘴、放油阀。加注齿轮油220至液位计中线位置(约40 L),手动盘动输入轴,判断转动是否灵活,是否存在阻和迟钝。

-

首先将高速端制动盘安装到位,穿入2个内六角螺栓作为固定位置。用叉车吊起减速箱,将减速箱与大车电机底座连接螺栓部分固定,然后敲入定位销,再将剩余螺栓固定扳紧至450 N。安装高速制动器本体,固定制动盘,注意制动盘A面连接减速箱高速端法兰,B面连接半联轴节,完成后用保险钢丝将制动盘螺栓做好保险。

准备工作:划定工作维修区域,做好警示标志。工具:5 t叉车1台,顶升工装件2套,500 t液压千斤顶2套,抗压块若干,电动扳手套筒1套,撬棍2根,吊装带1根,常用工具1套。

-

根据顶升大车海侧或者大车陆侧,将前大梁仰起80°或者置于水平位置。

-

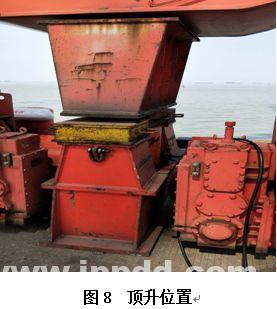

拆除大平衡梁顶升位置的护栏,需要动火切割时办理动火证,保证安全。同时,将顶升工装件铲至顶升位置,注意顶升位置应在码头承重梁上,并将承重块摆放整齐,液压顶升油缸置于顶升工装件中间。顶升位置现场图见图8。

-

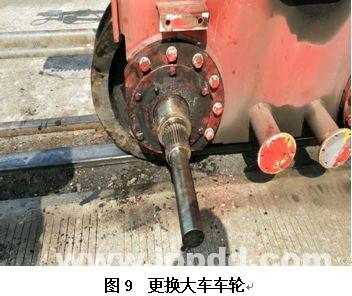

液压千斤顶油管和电源安装完毕后,操作液压千斤顶人员观察顶升情况,然后将大平衡梁顶升至需要的高度,方便大车车轮移除和安装。旧车轮拆除后,迅速把新车轮(这里直接使用仓库备件)安装到位,在安装时如果螺栓孔对不上,可以使用撬棍适当调整,以便固定螺栓可以自由穿入螺栓孔,保证固定螺栓不受剪切力。更换大车车轮现场图见图9。

-

准备工作:划定维修区域,做好警示标志。工具:5 t叉车1台,吊装带2根,电动扳手套筒1套,撬棍2根,垫块若干,常用工具1套。

-

用叉车吊起整个大车行走机构,将大车车轮轴穿入大车减速箱空心轴,再在大车电机底座垫实枕木,保证大车行走机构连接耳板销轴对准安装孔。

-

用叉车叉齿抵住减速箱加强板根部,操作叉齿保持向上和向前的作用力,同时将高速制动器完全打开,轻轻盘动制动盘,让空心轴花键与大车车轮轴花键完成啮合。同时,减速箱销轴与连接耳板安装孔高度保持一致,也用叉齿将其顶入。安装到位后,把低速端轴端盖固定,同时销轴处用开口销或螺栓固定完毕。

-

安装高速制动器液力推杆,将大车电机内部接线安装记录恢复原样。安装线槽以及线管等,然后安装大车行走机构护栏,将原来护栏切开的位置焊接起来。打开CP 717软件,将程序中原来2个强制点解除恢复。

安装完成后,检查确认无误,操作大车运行检查是否存在异响或故障等。

工具收集入工具包,无杂物,清洁油污。取回设备维修停机牌,并清点工作人员数量。作业维修时,注意划定维修区域,注意人员安全站位。拆解减速箱时、安装时注意避免手部挤压受伤。通信保持畅通,统一指挥手,任何信号叫停则立即停止。在车间作业时,应确保车间内的照明亮度。

对岸桥大车行走机构传动失效的修复,不仅为公司节约大量的维修成本,而且解决此类技术难题,消除故障隐患,防止故障隐患扩大化和严重化,同时增强维修队伍工作能力,提高维修技术人员对岸桥大车行走机构的认识,积累更多的工作经验,为日后维修保养工作打下坚实的技能基础。

由于自行修复的及时性,比委托第三方提供维修方案时间缩短50%以上,减少影响船期造成的直接经济损失,保证码头正常作业。

自行修复岸桥大车行走机构,每台次节约费用1万余元,12台岸桥,每台岸桥20个减速箱,经济效益可观。

岸桥大车行走机构自行修复的突破彰显公司设备维修水平在同类集装箱码头中走在前列,同时有效提高岸桥设备的可利用率,间接提高公司码头生产效率,有效保证公司码头的服务水平,使公司的管理、服务、形象水平得到提升,增强公司在同行业中的竞争力。

全文转载自《港口科技》,版权归属原出版物和原作者,如有侵权,请联系删除。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。