近些年,随着石化装置的大型化及工业化进程

的不断发展,高温高压等复杂工况对管道的密封性

能提出了更高的要求,螺栓法兰连接系统为管道密

封的关键系统,改善其整体的密封性能成为研究的

热点。

为了研究影响螺栓法兰连接系统密封性能的

因素,并找到一种更好的螺栓法兰连接的紧固方

式,庄法坤等[1]

利用有限元方法分析了垫片宽度、高

温、高压对螺栓法兰接头密封性能的影响。结果发

现,垫片宽度对密封性能影响显著;随着温度和压

力的升高,垫片和螺栓上的应力都出现不同程度的

改变。张绍良等[2]

分析了一种优化法兰密封面紧固

方法——扭矩拉伸法,对新型螺母垫圈在使用过程

中所起的作用进行了详细说明。应道宴等[3]

对预紧

过程中影响螺栓最大载荷的因素进行了详细分析,

提出了提高螺栓安装载荷的方法。M.Abid 等[4⁃5]

通

过有限元方法,研究了多个规格的美标管法兰预紧

方案,提出了一种确定螺栓扭矩值的全自动优化算法 ,改 善 了 目 前 所 使 用 的 螺 栓 预 紧 方 案 。H.

Estrada[6]

对螺栓法兰连接系统中存在的接触问题进

行了探讨,利用有限元方法分析计算了接触状态中

最 容 易 产 生 泄 漏 失 效 的 位 置 。陈 松 等[7]

利 用

ANSYS 有限元分析软件计算了非标八角垫片在液

压试验中的接触应力,分析了密封面上不同接触应

力产生的原因。任建民等[8]

对柔性石墨缠绕垫片进

行了实验分析,发现可以通过调整填料带厚度的方

法来改善垫片的机械性能。

在螺栓法兰连接系统预紧的过程中,螺栓预紧

力传递到垫片上的载荷越均匀,其密封性能越好,

而螺栓预紧力靠扭矩来转化,加载工具的选择和密

封组件之间的摩擦影响扭矩的传递效率[9]

。在扭矩

转化为螺栓预紧力的过程中,螺栓与螺母之间产生

扭转摩擦力,螺母与螺母垫圈之间产生平面摩擦

力,其中螺纹间产生的摩擦力矩占总安装扭矩的

40% 左右,螺母与螺母垫圈平面之间的摩擦力矩占

总安装扭矩的 50% 左右,而预紧时直接转化为预紧

力的扭矩只占紧固扭矩的 10% 左右[9]

。通过使用螺

母垫圈来改善密封组件之间的摩擦系数,提高紧固

扭矩转化为螺栓预紧载荷的传递效率,对提高法兰螺栓整体密封性能起到关键作用。但是,在石油化

工领域针对螺母垫圈的研究并不完善,螺母垫圈的

设计及使用大多参照机械行业标准。因此,建立实

验装置,结合有限元方法研究不同尺寸的螺母垫圈

对法兰垫片上压应力的影响,讨论压力变化的复杂

工况,将对螺栓法兰整体密封性能的改善起到积极

作用,可为螺栓法兰连接系统中螺母垫圈的设计和

使用提供参考。

1 有限元结构模型及其参数

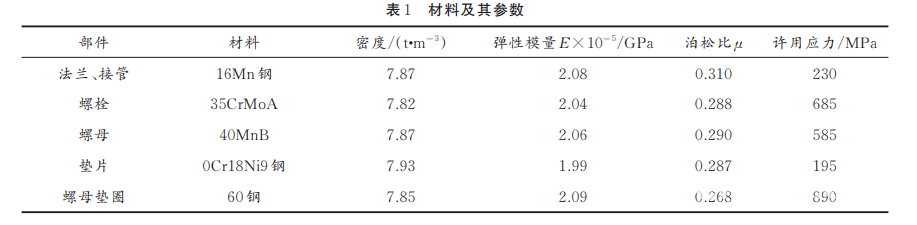

1.1 有限元模型尺寸及材料

根据实验模型数据,本文采用带颈平焊凸面钢

制管法兰 DN500 PN2.5(HG/T 20292-2009)建立

有限元模型,法兰材料为 16Mn 钢(接管材料与其一

致);参照 NB/T 47027-2012 压力容器用法兰紧固

件,螺栓规格选取 M24×160⁃C,数量 20 根,材料为

35CrMoA;螺母规格选取 Φ24,材料为 40MnB;参考

GB/T 862.1-1987,螺母垫圈选用外齿锁紧螺母垫

圈,材料为 60 钢;参考 GB/T 15601-2013,选用管

法兰用金属平垫片,材料为 0Cr18Ni9 钢[10⁃11]

。在分

析过程中,均假定材料的本构关系为理想的线弹性

体,符合胡克定律。材料及其参数见表 1。

1.2 有限元模型的建立

利用 Ansys⁃Workbench 对法兰螺栓连接模型进

行分析。由于所选的 DN500 法兰为轴对称模型,故

截取模型的 1/10 作为有限元模拟的研究对象。法

兰接头 1/10 有限元模型如图 1 所示。

由于所研究的法兰尺寸模型较大,受法兰两侧

管道接管的影响较大,为保证计算精度,根据圣维

南 原 理 ,在 法 兰 上 连 接 的 接 管 部 件 长 度 大 于

2.5 Rt 时(其中,R 为接管半径,mm;t 为法兰接管

壁厚度,mm),可忽略管体边缘作用力对法兰整体

轴向力的影响,提高计算效率[12]

。

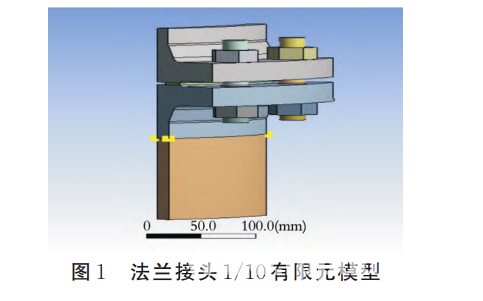

1.3 网格划分

获得均匀的六面体网格,有利于有限元分析的

准确性。采用成倍加密网格比较计算结果的方式,

进行了网格无关性验证。对接触区域的网格进行

加密,最终选择上下法兰采用区域网格划分,尺寸

为 15.0 mm;螺栓螺母及螺母垫圈采用 Body⁃Sizing

进行局部尺寸控制,螺栓螺母尺寸选择 8.0 mm;垫

片及螺母垫圈的尺寸选择 2.0 mm;上法兰接触面对

边线进行控制,尺寸选择 10.0 mm;最终划分单元总

数为 47 847 个。有限元模型网格见图 2。

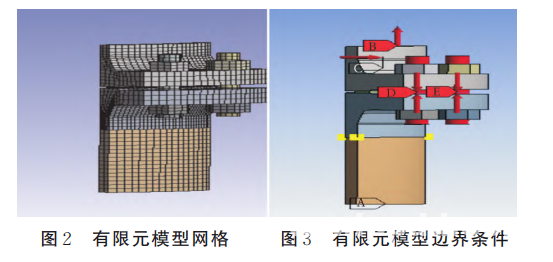

1.4 模型边界条件

研究对象为 DN500 法兰整体的 1/10,由于模型具有周期对称性,在其周期对称截面上施加周期对

称边界条件;接管的下端面施加固定约束,限制其

轴向位移;螺栓预紧载荷的施加采用预紧力单元

法,通过 Waters 方法[13]

计算,得出螺栓预紧载荷约

为 145 kN;因为需要考虑在不同内压工况下螺栓法

兰连接整体的应力变化情况,操作工况下在法兰和

接管的内壁施加压力载荷,法兰端面受到由内压产

生的端面轴向拉伸力,可参考 Waters 算法中轴向拉

伸力的计算方法得到,其作用于法兰端面上。有限

元模型边界条件如图 3 所示。

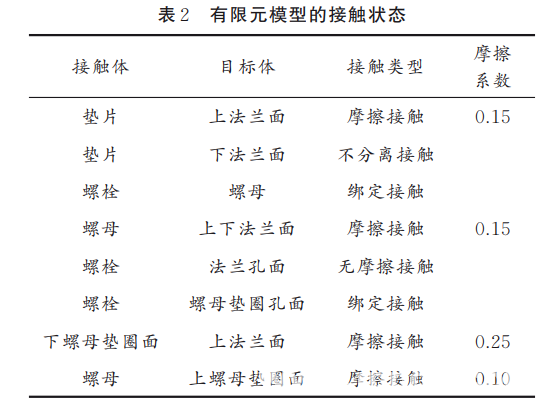

1.5 模型接触状态

针对所建立的螺栓法兰连接系统,接触状态包

括螺母与法兰面的接触、垫片与法兰上下表面的接

触、螺母垫圈与螺母及法兰面之间的接触,垫片与

法 兰 及 螺 母 与 法 兰 面 之 间 的 摩 擦 系 数 分 均 为

0.15[14]

。为体现螺母垫圈在实际工作中的使用效

果,将螺母垫圈与法兰及螺母表面之间的摩擦系数

进行改变。有限元模型的接触状态见表 2。

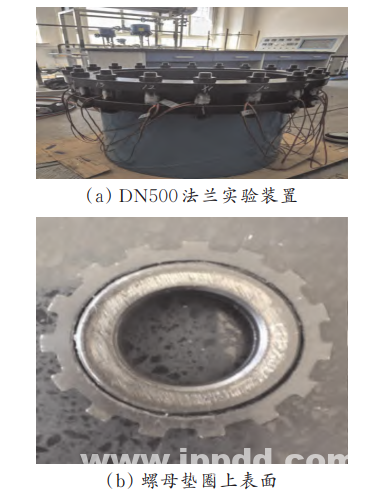

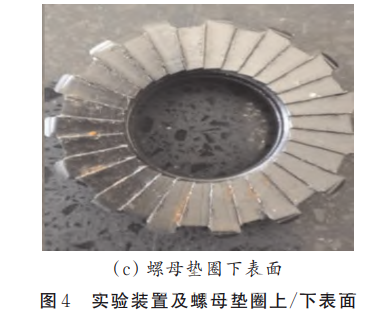

2 实验设备

实验装置及螺母垫圈上/下表面如图 4 所示。实验装置由法兰⁃垫片⁃螺栓组件、扭矩拉伸扳手、方

驱扳手、锁紧螺母垫圈、应变仪及液压机等组成。为

了验证加载工具与密封组件之间的摩擦对密封性能

的影响,对 20 个螺栓进行标号,在每根螺栓沿轴向

对称的位置贴 2 个应变片,随着应变片上金属丝的长度和横截面积的变化,产生电阻变化进而形成应

变值,通过材料的弹性模量与应变值的乘积得到螺

栓上的应力。参考 ASME PCC ⁃1(LEGACY)、JSB

2251 中规定的螺栓加载方式,对加螺母垫圈和未加

螺母垫圈两种情况进行实验。

3 结果分析与讨论

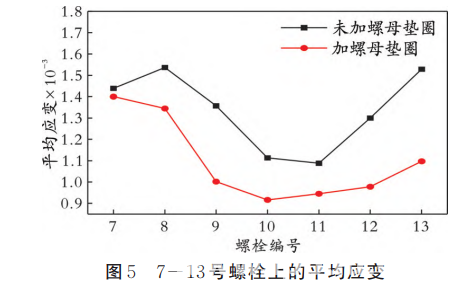

3.1 实验数据对比

由于法兰及螺栓螺母表面的接触状态与模拟的

理想工况存在误差,因此忽略数据中产生的螺栓应

变奇异点即突然变化的最大值和最小值,选取 7—13

号螺栓的平均应变与模拟数据进行对比。7—13 号

螺栓上的平均应变如图 5 所示。由图 5 可以看出,

加螺母垫圈后螺栓上的平均应变明显降低。

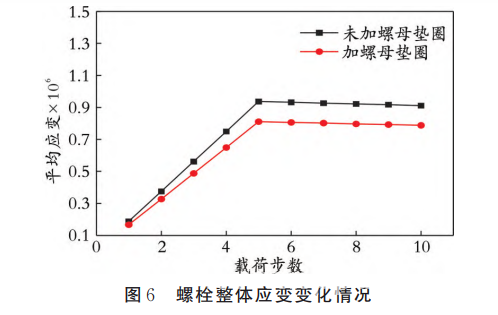

选取 1/10 模型进行有限元分析,分别模拟加螺

母垫圈和未加螺母垫圈两种螺栓预紧情况,设置载

荷步为 10 进行迭代计算,螺栓整体应变变化情况

如图 6 所示。由图 6 可以看出,加螺母垫圈后螺栓

的整体应变低于未加螺母垫圈螺栓的整体应变,模

拟结果与实验结果具有相似的规律,说明有限元模

型 具 有 合 理 性 ,能 够 对 进 一 步 的 研 究 提 供 相 关

依据。

3.2 螺母垫圈对接头整体应力分布的影响

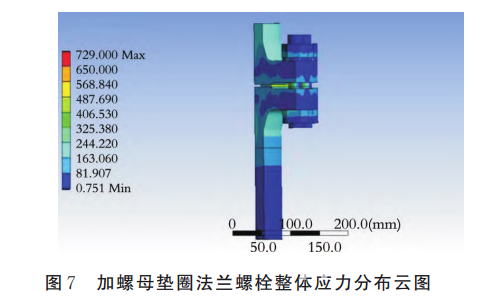

加螺母垫圈法兰螺栓整体应力分布云图如图 7

所示。由图 7 可以看出,在施加螺栓预紧力和介质

压力的情况下,法兰接头与法兰垫片的连接处承受

了主要的载荷,其中法兰垫片受力最大;加螺母垫

圈后,螺栓法兰垫片整体的应力变化并不明显,但

整体的应力有所增加。其原因是:加螺母垫圈后,

增大了螺母与法兰面的接触面积,提高了螺栓载荷

的传递效率,使螺栓法兰垫片接头的整体结构应力

增加。

3.3 螺母垫圈宽度对接头密封性能的影响

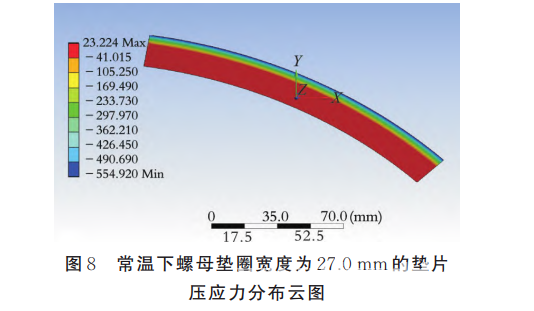

在 常 温 下 ,螺 母 垫 圈 的 外 径 分 别 选 取 22.0、

23.0、25.0、26.0、27.0、28.0 mm,研究了螺母垫圈宽

度对法兰螺栓接头密封性能的影响。常温下螺母

垫圈宽度为 27.0 mm 的垫片压应力分布云图如图 8

所示。由图 8 可以看出,垫片上的压应力分布呈现

明显的分层现象,垫片上的压应力分布并不均匀;垫片上的压应力沿径向由内向外逐渐增大,最大压应力集中在靠近螺栓的位置,而最小的垫片压应力

集中在垫片内距离螺栓最远的位置。分析导致垫

片上压应力分布产生分层现象的因素:首先,在操

作工况下螺栓法兰接头既承受螺栓载荷的作用,又

承受管道内压的作用[15]

,在施加载荷的过程中,法兰

由于受到力的作用而发生变形,导致与法兰外侧接

触的垫片受压使其应力明显增大;其次,由于内压

产生的轴向拉力作用,导致垫片内侧与法兰面内侧

产生分离的趋势,从而产生垫片上应力分布不均匀

的现象。

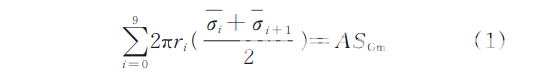

由于垫片上的压应力分布不均匀,不适合用最

大压应力来表征垫片的密封性能,因此通过垫片上

的平均压应力来表征垫片的密封性能。计算垫片

平均应力时,忽略螺栓法兰接头中螺栓力沿法兰周

向分布的不均匀性,假设垫片同一径向位置应力沿

圆周分布是相同的,因此垫片应力等于从内径到外

径沿周向的积分除以垫片与法兰的接触面积[16]

,其

表达式为:

式中,i 为垫片宽度方向上从外圈到内圈的等分数

目;ri为垫片宽度方向上第 i 层的内圈半径,mm,σˉi

为 r=ri处的垫片应力,MPa;σˉi + 1 为 r=ri+1处的垫片

应力,MPa;A 为垫片与法兰的接触面积,mm2

;S Gm

为垫片的平均压应力,MPa。

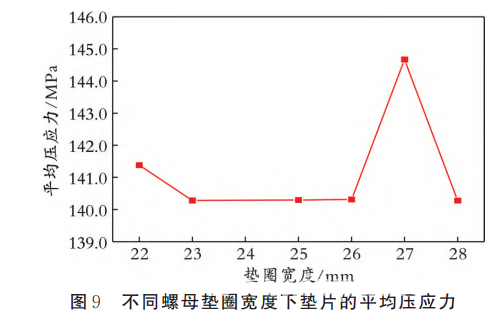

通过式(1)计算不同螺母垫圈宽度下垫片的平

均压应力,结果如图 9 所示。由图 9 可以看出,当螺

母垫圈宽度为 27.0 mm 时,垫片的平均压应力最大,

螺栓法兰的整体密封性能最好;当采用其他宽度的

螺母垫圈时,垫片的平均压应力变化不大,但都小

于螺母垫圈宽度为 27.0 mm 时垫片的平均压应力。分析可知,螺母垫圈与法兰和螺母的有效接触面积

影响垫片的平均压应力,因此螺母垫圈的宽度不宜

过大或过小,合理的螺母垫圈宽度有助于提高垫片

的平均压应力,改善螺栓法兰整体的密封性能。

3.4 不同介质压力下螺母垫圈对接头密封性能的影响

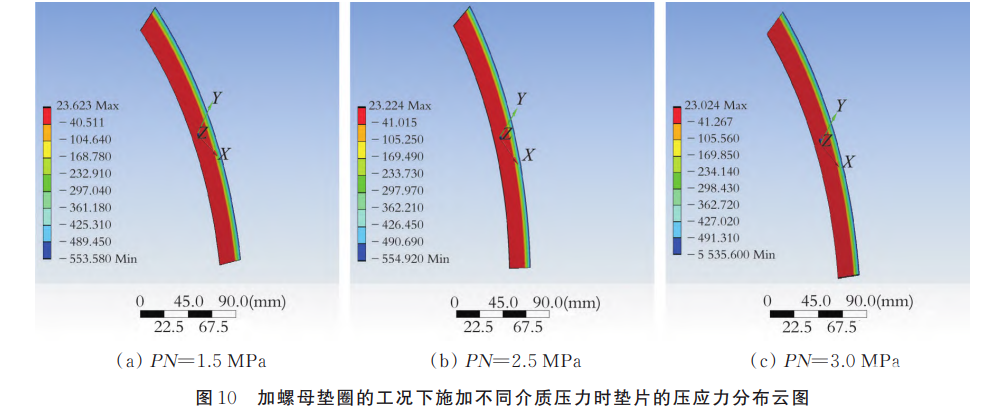

螺栓预紧力施加完成后,开始对管道施加不同

的介质压力,介质压力载荷分别为 1.5、2.0、2.5、3.0、

4.0 MPa,螺母垫圈的宽度选择 27.0 mm,研究不同

介质压力下垫片上压应力的变化情况, 结果如图 10

所示。因为介质压力为 1.5、2.5、3.0 MPa 时即可以

发现垫片压应力的变化规律,所以图 10 中并未附加

介质压力为 4.0 MPa 的应力分布云图。

由图 10 可以看出,垫片的压应力出现了明显的

分层现象,压应力沿着半径方向逐渐增大,垫片外

侧即靠近螺栓处压应力最大;加螺母垫圈后,随着

介质压力的增大,垫片上的最大压应力和最小压应

力都逐渐变小,但相对于未加螺母垫圈的情况(未

加螺母垫圈的情况在模拟运算中很容易得到,所以

并未提及),垫片压应力的变化幅度明显变小,且压

应力分布更均匀,说明螺母垫圈的使用对提高法兰

螺栓整体的密封性能具有积极作用。

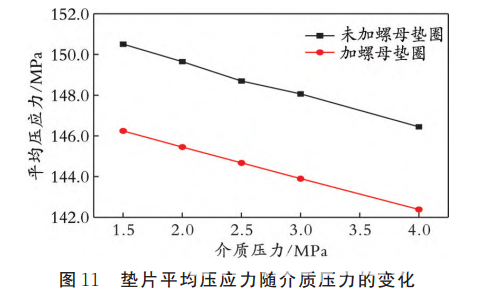

垫片平均压应力随介质压力的变化见图 11。

由图 11 可知,加/未加螺母垫圈时,垫片上的平

均压应力随介质压力的变化趋势相同,都呈现下降

趋势;在加螺母垫圈的情况下,垫片上的平均压应

力小于未加螺母垫圈时的压应力。这表明,当管法

兰承受高压或压力载荷波动较大而需要较大螺栓

预紧载荷来保证密封性能的工况下,加螺母垫圈可以提高螺栓预紧载荷传递到垫片上的效率,使垫片

上的载荷分布更加均匀,提高整体的密封性能;在

满足垫片最小密封压力的前提下,螺母垫圈的使用

对防止密封垫片的圧溃失效也能起到一定的作用。

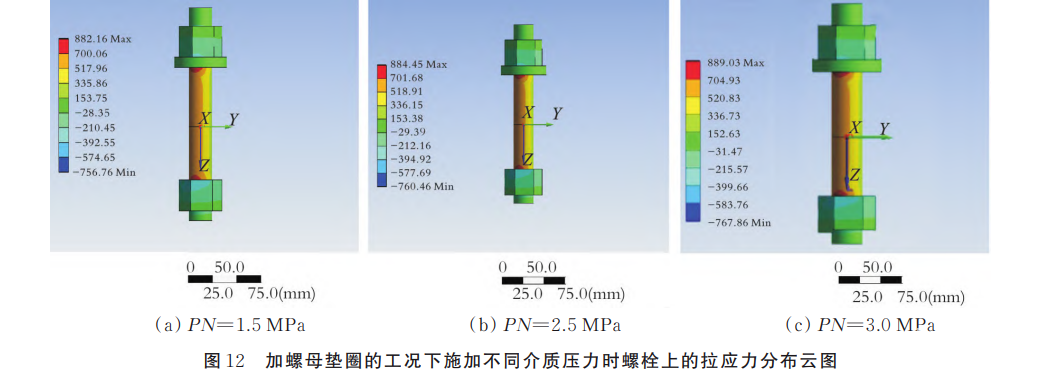

在加螺母垫圈的工况下,施加不同介质压力时

螺栓上的拉伸应力分布云图如图 12 所示。由图 12

可以看出,随着介质压力的增大,螺栓上的拉伸应

力也随之增大,其中螺栓拉伸应力较大值出现在靠

近法兰内侧面。其原因是:在介质压力升高的过程

中,法兰面不仅产生轴向拉伸载荷,而且由于介质

压力的增大还造成了法兰的轻微偏转,这是造成螺

栓上拉伸应力增大及局部应力集中的主要因素。在实验过程中发现,加螺母垫圈后,螺栓拉伸应力

的最大值和最小值的变化幅度相对于未加螺母垫

圈的情况明显变小,螺栓内侧和外侧的应力分布差

异变小,螺栓上的拉应力分布更均匀。

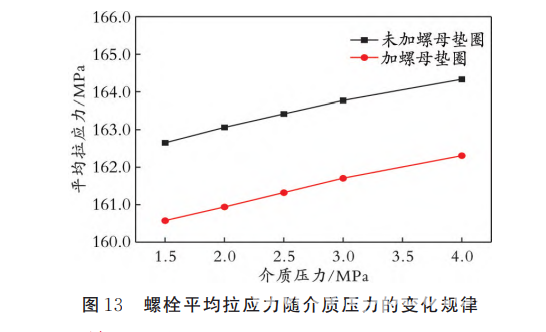

螺栓平均拉应力随介质压力的变化规律如图

13 所示。由图 13 可以看出,随着介质压力的升高,

加螺母垫圈和未加螺母垫圈的螺栓拉应力均呈线

性增加趋势;与未加螺母垫圈的情况相比,加螺母

垫圈后螺栓上产生的拉应力更低。分析产生原因:螺母垫圈在使用过程中增加了螺母与法兰面的接

触面积,提高了螺母与法兰面接触的摩擦系数,在

施加螺栓扭矩的过程中扭矩转化为螺栓预紧力的效率更高,进而减少了因介质压力产生的法兰端面

上的轴向拉伸载荷,降低了螺栓上的拉应力。因

此,螺母垫圈的使用可以提高扭矩转化为螺栓预紧

力的效率,降低因介质压力产生的轴向拉伸力,此

外,还可以缓解螺栓的弯曲变形,提高螺栓的使用

寿命,改善法兰螺栓连接系统整体的密封性能。

4 结 论

(1)通过 DN500 法兰螺栓紧固实验,对实验数

据和模拟数据进行了对比,验证了有限元模型的合

理性,保证了模拟结果的有效性。

(2)加螺母垫圈增加了法兰螺栓连接系统整体

应力幅值,螺母垫圈的宽度影响垫片上的应力分

布。螺母垫圈宽度为 27.0 mm 时垫片上的平均压应

力最大。因此,设计合理的螺母垫圈宽度,对改善

法兰连接系统整体密封性能意义重大。

(3)随着介质压力的升高,垫片上的压应力呈

线性减小,螺栓拉应力线性增加。螺母垫圈的使用

使垫片压应力及螺栓拉应力最大值和最小值的差

值减小,应力分布更均匀。