导读:滚珠丝杠在机床的进给系统中起关键作用。随着我国制造业的发展,市场对产品的要求越来越严苛,企业对机床的加工精度提出了更高的要求。因此,滚珠丝杠的可靠性和工作表现成为了重要的要求标准。在进给系统中,滚珠丝杠的磨损会造成预紧力的下降,这也是滚珠丝杠最常见的问题。适当的预紧力可以避免产生轴向的冲击和过多的热量,有利于提高滚珠丝杠的精确度和使用周期。本篇文章将会浅析滚珠丝杠产生的问题以及讨论可行的预测性维护,从而规避滚珠的磨损。

滚珠丝杠是一个将旋转运动转化为线性运动的线性执行机构,广泛运用于机床的进给系统。滚珠丝杠的主要优势是可以在高速运行情况下保证精准的定位,并有很高的机械效率。由于具有较低的摩擦力,其传动效率可达百分之九十,低摩擦力也增加了滚珠丝杠的使用寿命并且降低了保养的停机时间。

由于滚珠丝杠和螺母之间存在摩擦和线性冲撞,精确的进给系统非常难实现。通常选择使用适当的预紧力去消除线性冲撞并增加滚珠丝杠的刚度,过高的预紧力反而会增大摩擦力。同时预紧力也对滚珠丝杠的刚度,噪音和位置精度有着重要的作用。当机床启动或停止时,滚珠丝杠的加速或减速会导致滚珠接触面的润滑油缺失。润滑油的缺失则会导致散热变差并加劇滚珠丝杠的磨损。随着磨损深度的增加,预紧力则会随之减少,这也是滚珠丝杠最主要的问题点。

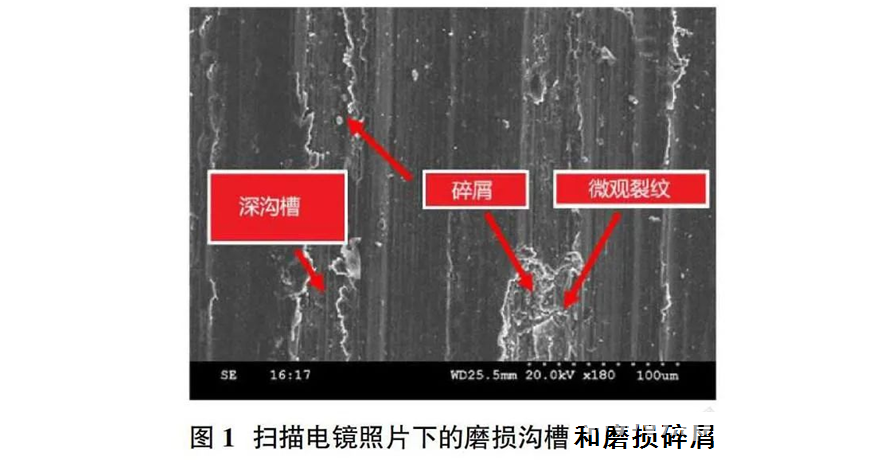

滚珠表面的粗糙度相对于滑道更为光滑,因此滚珠与滑道的相对运动可以相当于一个光滑的平面与粗糙的平面的相对运动。

如果较硬的粗糙面反复沿着同一方向犁较软的表面,单向塑性变形在每一个周期都会累积。在这种“棘轮失效”或“渐进式坍塌”的过程中,有证据表明,磨损是通过一种韧性断裂机制产生非常细小的板装碎片而发生的,如图1。

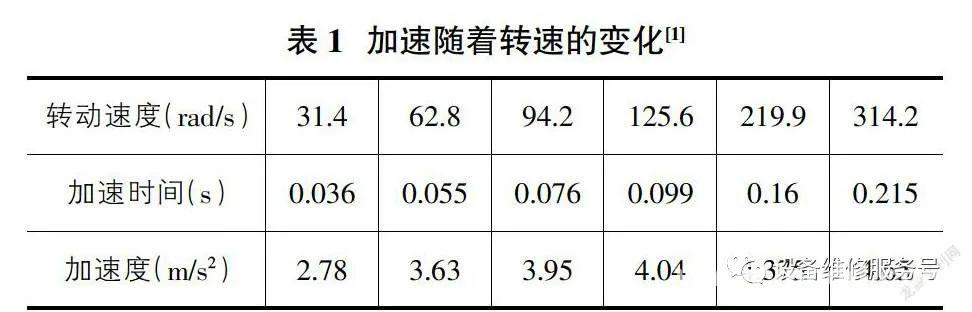

在加速的过程中,转矩首先增加到一个高值,然后转矩开始减少。因为保护接触面的润滑膜需要一定的时间生成,在润滑膜生成之前会造成滚珠和滑道的摩擦力增大,因此需要更大的转矩来带动滚珠丝杠系统的轴。通过表1我们可以得到,由于高转速需要更多的加速时间,所以随着转速的增加加速转矩也会增加。

在减速过程中,它的表现与加速过程不一样,但它也要求更高的转矩减速。当转速稳定时,转矩随着转速的增长逐渐增加。转矩的区别是来相对于相似稳定转速的瞬时步长,并且这个现象可以显示出加速、减速和稳定速度的润滑体制是不同的。因此,接触面承受大的加载和低相对速度导致了加速和减速过程中临界润滑油的问题。

预测性维护是指使用传感器监测设备的运行状态,将传感器的数据与其生命周期参数结合确定设备的维护时间,以此来最大化增加维护时间间隔并减少停机所造成的成本提升。预测性维护可以减少未预料的机械故障并且防止问题变得更加严重。如果机械问题可以被提前发现并修复,大部分的机械问题都可以被降低。因此预测性维护的能够提升产品质量并且提高工厂和生产线的效率。公众号《机械工程文萃》,工程师的加油站!

检测方法主要可以分为直接方法和间接方法。直接方法是指直接检测被测部件的运行精度和位置状态。间接方法是指搜集相关部件的信号和信息来推测被测部件的状态。本文主要聚焦于直接方法,检测信号的选择对于直接方法是至关重要的。探测信号主要有声发射信号、激光检测、电流信号检测、振动信号检测和机床内部信号检测。

通常来说,电信号会使用时域分析方法来进行分析。小波理论是一个新的时域分析方法。因为电信号同时包含了许多错误信息和大量的噪音信息。小波信号可以合理的分离不同时间和频带的信号,这可以消除噪音信号并且可以重建一个更加清晰的信号图。

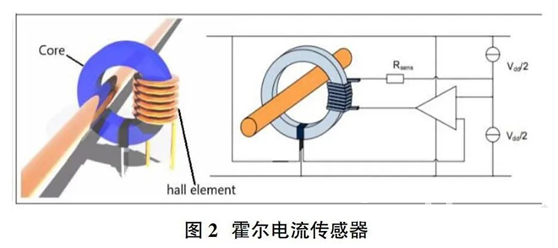

电流信号的采集选用霍尔电流传感器,霍尔电流传感器基于磁平衡霍尔原理和闭环回路原理,如图2。输入端的电流产生的磁场穿过高质量磁芯产生的磁通回路。霍尔元件则固定在很小的气隙中。利用盘绕在磁芯的线圈可以输出相反的补偿电流。反向补偿电流可以用来抵消输入电流产生的磁通。这可以使磁通回路中始终保持零磁通。经过特殊的电路处理,霍尔元件的输出电势可以精确反应如电流的变化。因此可以使用霍尔电流传感器监测滚珠丝杠驱动电机的电流变化。通过收集到的电流变化的数据并对数据进行处理,可以得到滚珠丝杠运行的准确状态。

声明:部分内容来源于网络,仅供学习、交流。版权归原作者所有。如有不妥,请联系删除。

声明:本站所有文章,如无特殊说明或标注,均为本站原创发布。任何个人或组织,在未征得本站同意时,禁止复制、盗用、采集、发布本站内容到任何网站、书籍等各类媒体平台。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。