冯腊初 刘 峻 钱诚胜

上海振华重工( 集团) 股份有限公司 上海 200125

摘 要:为解决岸边集装箱起重机在整机海运中遇到的航道限高问题,研发了多种现场自提升恢复总装技术,其中卷扬机式提升技术因其操作便捷、运行可靠、经济性佳、易于维护等特点,相较同类技术有着明显的优势,因而在大量项目中广泛应用,并经多年的技术积累和优化改进,其应用范围不断扩大,应用形式也不断创新,已成为提升型项目的首选提升方式。

关键词:岸边集装箱起重机;提升;总装技术;卷扬机式

中图分类号:U653.921 文献标识码:A 文章编号:1001-0785(2020)19-0046-06

0 引言

将已完成总装调试的大型港口岸边集装箱起重机(以下简称岸桥)以整机形式运抵用户码头,这种整机运输技术因其占用码头时间短、现场交付用户投产速度快等特点,受到用户的广泛青睐。但在岸桥从制造基地运往客户码头的航道上,会出现高空障碍物(如大桥、电缆等),此时岸桥若按常规方式整机运输是无法通过该障碍物的。为解决这一难题,研发了一系列整机过障碍技术。

岸桥过障碍物依据不同的降高要求,分为以下几种主要形式:拆除大车行走;放倒梯形架;降低上部整体结构。其中降低上部结构的形式,通常能降低整机发运高度约15~25 m,也是这三种降高方式的最大值。其原理是:把上部结构整体下放到岸桥联系横梁位置附近发运,在过障碍物(如跨江大桥或电缆)前把前大梁降低,以满足限高要求。到岸卸船后,上部结构整体在用户码头上做提升复原,以接近于整机发运的方式,满足了岸桥的整机运输与交付的目的,同时解决了航道限高的限制问题。

目前采用的提升技术又分为卷扬机提升总装、链爬装置提升总装、钢绞线提升总装、浮式起重机(以下简称浮吊)现场总装几种主要形式。

1 不同类型安装技术对比

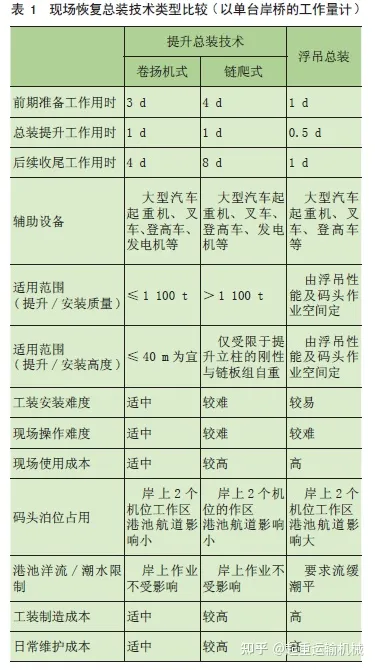

在目前使用的岸桥提升与安装技术中,用卷扬机提升和安装岸桥上部结构,其装备装拆及操作相对便捷,适用于岸桥上部结构质量不大于1 100 t 的情况。链爬提升和安装岸桥,其装置结构相对复杂,安装时花费时间多,但提升能力较强,安全性较高,适用于岸桥上部结构质量大于1 100 t 的情况。钢绞线提升技术提升力更高,可达2 000 t,但可靠性不足,因而在岸桥提升和安装中不再使用。浮吊总装技术适应范围较广,但需借助大型设备,受场地条件影响较大且经济性差,甚至是视作散件发运的现场总装。表1 为各现场恢复总装技术类型比较。

由表1 可知,卷扬机提升相较链爬提升在施工周期、现场操作以及经济性上有一定优势,而相较浮吊总装,在经济性上的优势更为显著。考虑到目前90% 的提升型岸桥的上部结构质量都不超过1 100 t,因此,卷扬机提升技术成为了提升型岸桥的首选的提升方式。

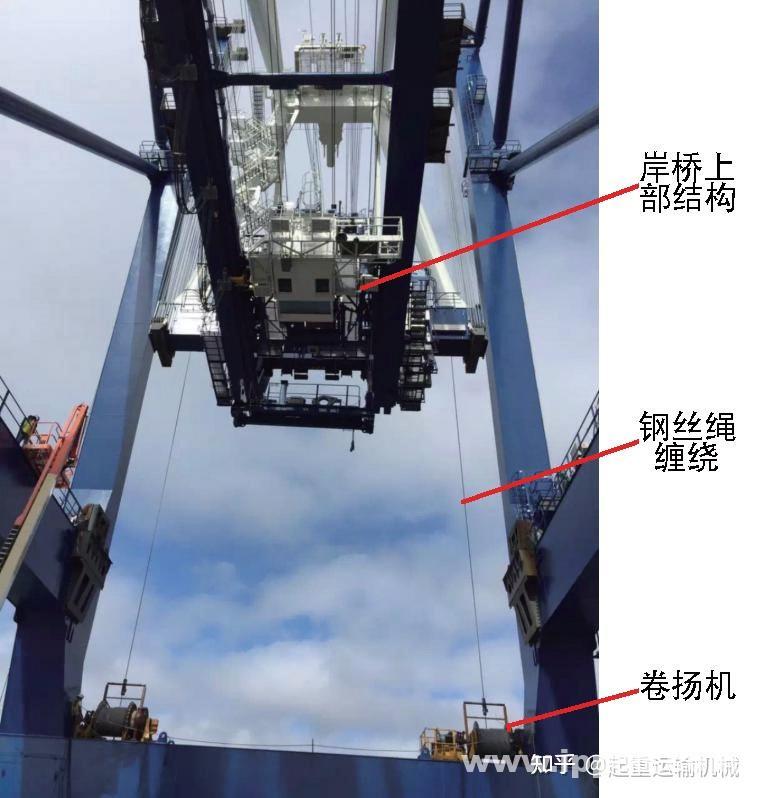

图1 为使用卷扬机式提升安装技术的施工现场。在进行提升作业时对码头泊位占用较小,最低占用约2 台岸桥的宽度即可。提升时间从开始到完成需约1 天时间。

图 1 卷扬机式提升状态

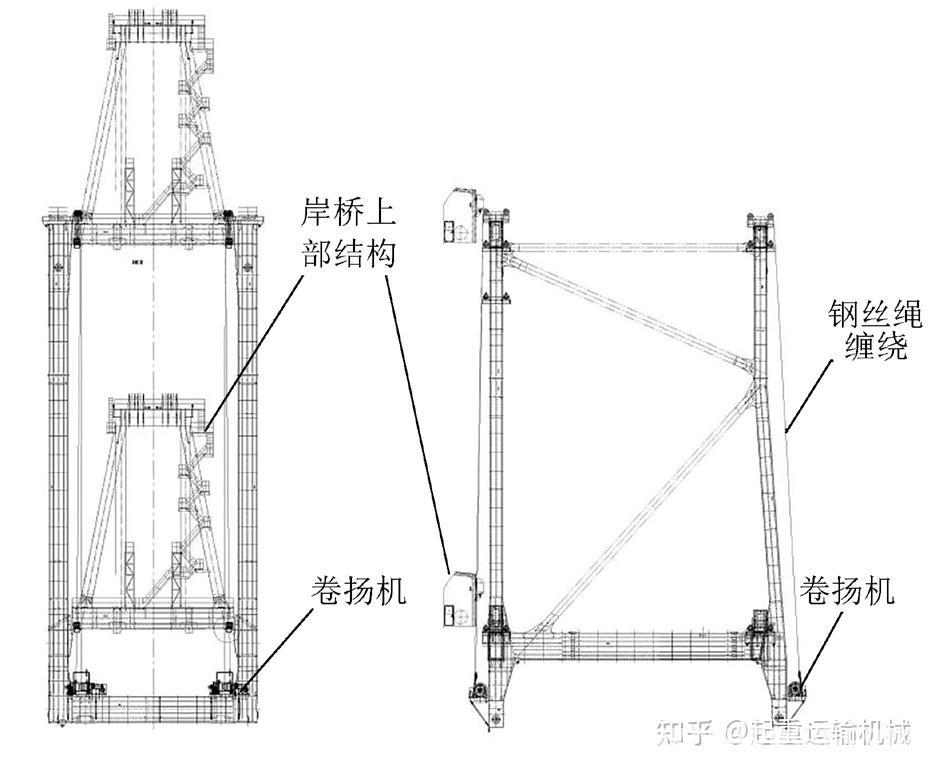

图2 为卷扬机式提升技术工艺布置示意图。不难看出,卷扬机式提升的技术在三种主流技术方案中优势相对明显。

图 2 卷扬机式提升方案布置图

2 卷扬机提升系统技术分析

卷扬机提升系统由工作机构、金属结构、控制系统三部分组成。其中工作机构是实现提升功能的核心机构,也称提升机构。每套提升结构又由电动机、减速器、卷筒、制动器、钢丝绳及滑轮组等组成。其工作原理主要是由控制系统整合、协同控制4 组提升机构后实现提升功能。因海运航道上的限高限制,作为整机发运的岸桥上部结构需下降一定高度并搁置在岸桥辅助结构上,同时保证整个岸桥的最高点在通航限高以下。此时岸桥上部结构所在的位置为岸桥现场提升和安装的起点。通常情况下金属机构在发运前已安装完成,提升机构也基本全部安装完毕,现场主要的准备工作集中在控制系统的接入及调试。一旦整套系统调试完成即开始提升工作。

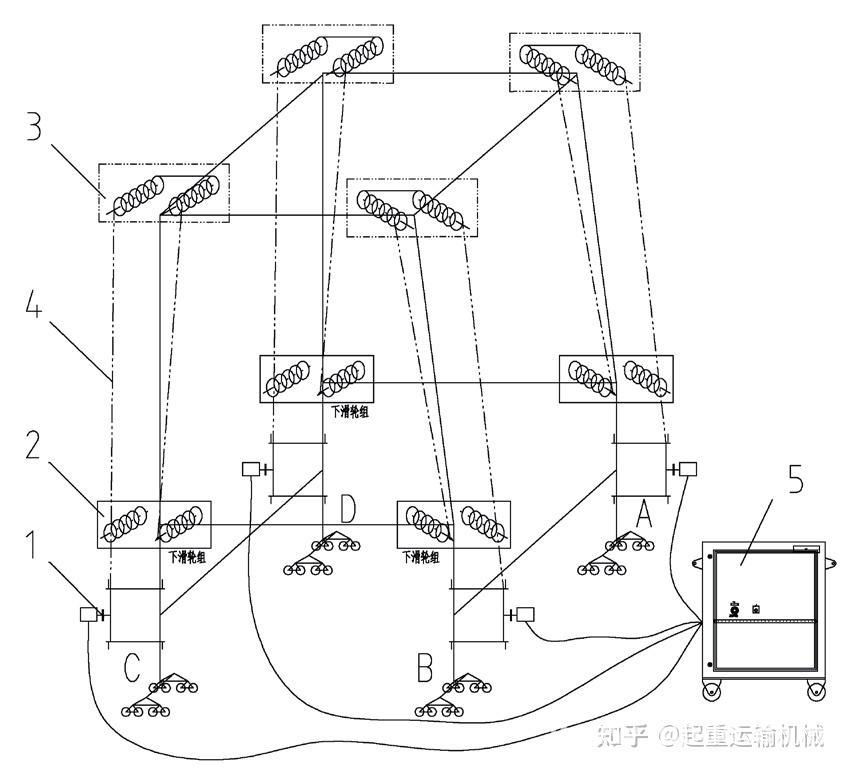

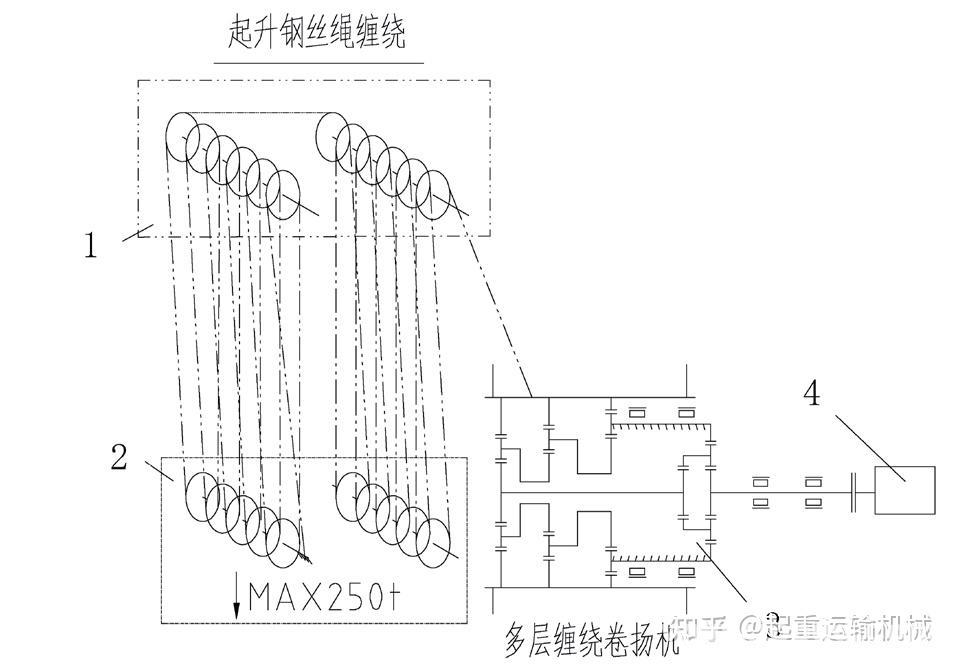

图3 所示为一台需要被提升的岸桥上提升系统的布置原理,其中的卷扬机及电动机、下滑轮组件、上滑轮组件及件钢丝绳缠绕均安装在岸桥的自身钢结构——门框结构上;而控制柜在岸桥机器外通过电缆与4 组提升机构连接在一起。

经查询GB/T 3811—2008 《起重机设计规范》,确定本自提升系统的工作使用等级为U0,载荷状态级别为Q4,整机工作级别为A2。

1.卷扬机及电动机 2. 下滑轮组件 3. 上滑轮组件4. 钢丝绳缠绕 5. 控制柜

图 3 提升系统布置原理图

2.1 工作机构:提升机构

提升机构由电动机、减速器、卷筒、制动器、离合器、钢丝绳、滑轮组组成,如图4 所示。其中,电动机采用380V/440V、50/60 Hz、37 kW 单相电动机;减速器采用内置式ZPMC 卧式行星减速器;卷筒采用左旋lebus卷筒;制动器为带式制动器和块式制动器;钢丝绳型号6×WS(36)+IWRCΦ 35±1%。其中内置式ZPMC 卧式行星减速器具有国内领先优势,其特点是传动比大,结构紧凑,占用空间小等。

1.上滑轮组 2. 下滑轮组 3. 行星齿轮减速器4. 电动机

图 4 单组提升机构原理图

2.1.1 工作机构的载荷组合

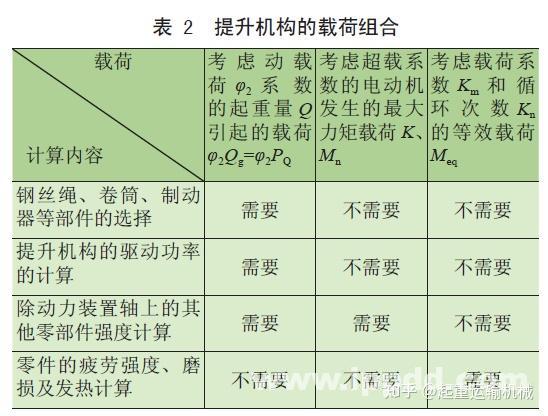

查询GB/T 3811—2008 《起重机设计规范》,确定提升机构使用等级为T0,机构的载荷状态为L4。在提升机构的设计中,对机构各起重部件、传动装置零部件、机构驱动功率等计算载荷进行合理组合。按表2 进行确定。

2.2.2 重要部件的选择

1)滑轮组倍率选择

滑轮组的倍率选择将影响钢丝绳拉力和直径以及滑轮、卷筒直径,卷筒长度也受此影响。同时综合考虑整套系统的大小以及滑轮组的效率,滑轮组的倍率选择以传统的起重量与倍率的关系为基础,结合层次分析法与实际工装情况来确定倍率。单组提升机构的提升质量设计值为250 t,而岸桥基本属于整机的完整状态,故倍率的确定上太小则将要求电机功率增大、钢丝绳直径也将增大;而倍率确定偏大则容易导致滑轮组结构增大,容易与岸桥自身结构发生干涉。故最后综合后倍率采用a=21。

2)起重钢丝绳

提升钢丝绳的选择是按单组提升机构的最大载荷来计算的。单组提升机构提升质量250 t,即PQ=250×1000×9.8=2.45×103 kN;提升滑轮组的倍率a=21;滑轮组总效率η=0.823;可得提升钢丝绳所受最大拉力为:Smax=PQ/aη; 钢丝绳破断力为:Sb=n Smax;其中n 为安全系数,因机构工作级别为M2,n 取4。

由破断力Sb 可初选钢丝绳型号,再结合GB 8918—2006 《钢丝绳国家标准》,最后选择钢丝绳型号为:6×WS(36)+IWRCΦ 35±1%。

3)滑轮与卷筒

根据提升钢丝绳的直径及卷筒绕绳量来确定滑轮及卷筒尺寸。当最大提升高度为H=40 m,滑轮组倍率a=21 时,所需绕绳量

式中:Z0 为钢丝绳的安全储备圈,取安全储备圈数为6;D1 为卷筒计算直径,D1=D+d,D 为卷筒槽底直径,d 为钢丝绳直径。

再综合实际工作中钢丝绳长度还应包括的跑绳长度、滑轮片半圆上容绳量以及滑轮组间跨越钢丝绳长度,最后确定卷筒直径为D = 926 mm。

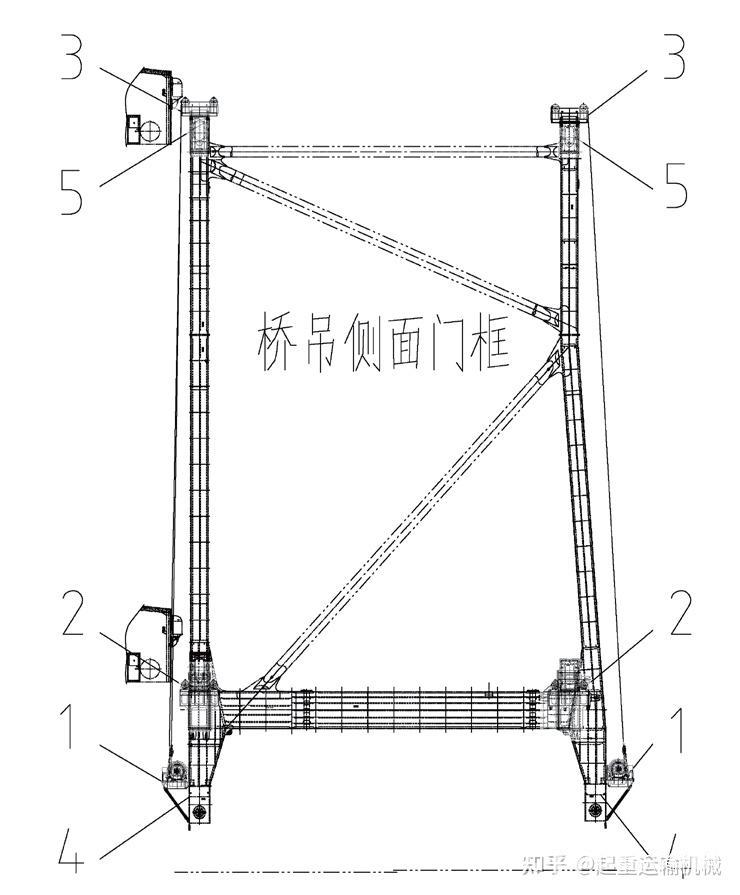

2.2 金属结构

该提升系统的金属结构由两部分组成:1)承载电动机、卷扬机、制动器本体的钢结构——卷扬机底座与上滑轮组下滑轮组搁座;2)岸桥与提升对接的接口及岸桥的内部加强结构,如图5 所示。

该提升系统的金属结构对岸桥结构自身影响小。岸桥立柱的整体稳定性能满足自身工作状态时的强度要求,基本满足提升的稳定性要求,立柱内部的额外加强结构较少。同时,岸桥上与本结构对接的接口结构也相对简单,增设中型吊耳即可,能更好保持住岸桥的交付工作状态,后期也不必割除这些吊耳。

1. 卷扬机底座 2. 下滑轮组搁座 3. 上滑轮组搁座 4. 下横梁提升机构接口及内部结构加强 5. 立柱顶部提升机构接口及内部结构加强

图 5 金属机构示意图

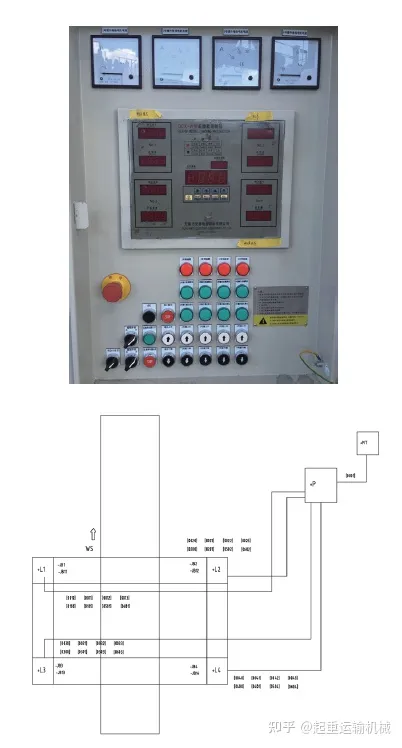

2.3 控制系统

提升工作机构控制系统为电控四电机控制系统,由电控系统控制和实现提升过程的4 组提升结构的同步联动、单组提升机构的点动、双组提升机构的两两联动等关键动作。同时,引入棘爪限位信号防止卷扬机卷筒的反转,引入质量限位信号进行过载保护等保险安全措施。在钢丝绳导缆架上应用

了三滑轮重力传感器与QCX-W重力显示仪,通过联合运用,实现了提升过程中钢丝绳受力状态的实时监控和应急保险,防止受力过载情况的出现,进一步加强了安全性。图6 为电控系统的电控柜实物面板及布置原理示意。

图6 电控柜实物及控制系统布置示意图

3 技术创新点

卷扬机式提升技术采用卷扬机为核心部件进行提升作业,为创新点一。当前重工领域中一些重大件设备(诸如大型龙门起重机等)的总装技术中,绝大多数采用液压提升装置技术进行提升。液压提升装置有其优势:施工现场占用场地小;起重能力强,可长时间载重悬停;负载升降平稳,冲击力及振动极小;系统同步性好;安全可靠。但卷扬机式提升技术,在具备液压提升技术的优点的同时,还具有自身一些特点:

1)效率较高 由于液压提升装置中以液压油为动力,推动液压缸活塞往复运动可以使得提升同样一段高度需要往复2 次行程,这一定程度上降低了提升的工作效率。而卷扬机则可以线性前进,且卷扬机的速度可以是无级调速,从而使得提升工程较平稳、没有明显的顿挫。

2)起重能力较强,适应性强 卷扬机提升技术设计提升能力可达1 100 t。目前已有提升995 t 的项目实际应用。在国内外项目均适用。

3)模块化程度高,转运方便 主要得益于大速比的内置式减速器的应用。使卷扬机提升的核心部件的外形尺寸较小,长4 690 mm、宽2 040 mm、高2 118mm;重量不到15 t,完全能装进一个标准集装箱内,符合现代物流运输的特点和要求。既便于现场的作业,又有利于项目的成本控制。

减速器采用了内置式ZPMC 卧式4 级行星减速器,整合到了卷扬机卷筒内部,为创新点二,为国内首创。该减速器的布局形式充分利用了卷筒内部空间,极大地减省了机构体积,提高了整套系统的模块化程度。同时减速器自身具有大速比,r =998。电机的输出转速1 740rpm。通过大速比减速器后转速可以降到1.7 rpm,满足工作时低转速要求。

第三个创新点是联合了相关单位共同开发了“三滑轮重力传感器”。该传感器可在整个提升过程中监测钢丝绳的受力状态来准确读取提升过程中各组滑轮组的荷载状态,实现现场作业的过程控制和实时控制。安全保护装置中除采用了常规的带式制动器、滑块式制动器外,还设计了棘轮保护器。在机构结构上避免了卷扬机卷筒出现反转或打滑的可能,为创新点四。

卷扬机式提升技术基于上述的技术优势带来相应的经济效益,具备一定的经济优势。首先因适应性强和模块化程度高;当提升工作完成后,可以短时间内拆除提升装置,岸桥整机交机调试工作得以快速恢复,利于缩短现场的交机时间;同时也因为卷扬机、控制柜、滑轮组等关键部件体积相对较小、种类数量少,拆装后可以以散件形式运回,特别是海外项目中,可用集装箱装箱运送回国,其优势尤其突出, 可节省下可观的货运费用。同时,日常的维护保养也相对于液压提升装置也更简单、费用更低。

当前的卷扬机式提升技术提升高度受限于卷扬机卷筒的容绳量,同时随着在提升的上升过程中卷筒上绕进的钢丝绳增多使得提升中的荷载力矩逐渐变大。这就限制了被提升部件的质量或者是需要提升的高度,这是今后的工作、研究中可以继续改进的方面。

4 结语

岸桥卷扬机提升技术的成功研发已全面应用,截至目前,国外某项目岸桥上部结构提升质量达805 t,提升高度为41.41 m,提升高度为目前之最。

当前,随着内河港口项目的增加或是世界各地跨海大桥的建设, 越江( 越海) 电缆的架设,相关提升项目日渐增多,提升技术的应用前景在可预见的中短期内将保持增长态势。

参考文献

[1] 沈杏林. 计算机控制液压同步提升技术在大型门式起重机安装中的应用[J]. 起重运输机械.2007(11):84-87.

[2] 王军正, 徐鸿书, 袁保文, 等. 岸桥自提升吊装系统 [J].港口科技.2018(4):32-34.

[3] 张远韬, 张氢, 么学成, 等. 天津港大型岸边集装箱起重机液压提升加高方法研究[J]. 起重运输机械.2015(12):110-113.

[4] 郭树平. 起重机倍率选择方法的研究[J]. 西北建筑工程学院学报.1995(1):54-59.

[5] 李刚, 包孔, 钱旭强, 等. 龙门式起重机与履带起重机总装工艺的应用[J]. 起重运输机械.2018(5):157-160.