黎宁生 张连翌 宗 晨 马 骥

0 引言

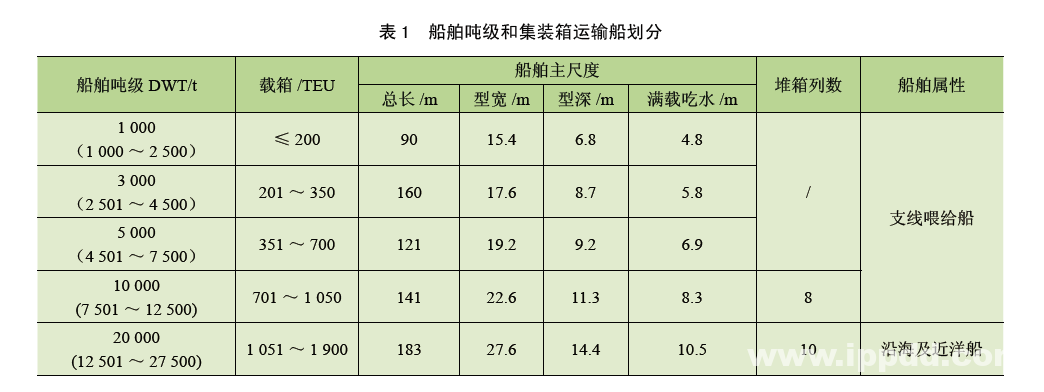

随着全球贸易的持续增长和集装箱船舶的不断大型化,沿海大型港口建设不断兴起,但不可忽视的是,全球各地依然存在着众多的内河型码头。这些码头都处于内河航道宽度和水深有特定限制的内陆地区,只能停靠近洋船和支线喂给船等小型船舶,普遍存在泊位小、堆场纵深小、许用轮压偏小等特点。根据表1 列出的船舶吨级和集装箱运输船的划分,结合内河型码头的特点,适合装卸20 000 载重吨以下,箱量不大于2 000 标准箱船舶的轻小型岸边集装箱起重机研发成功,又称2 000型岸桥。

1 2000 型岸桥主参数确定

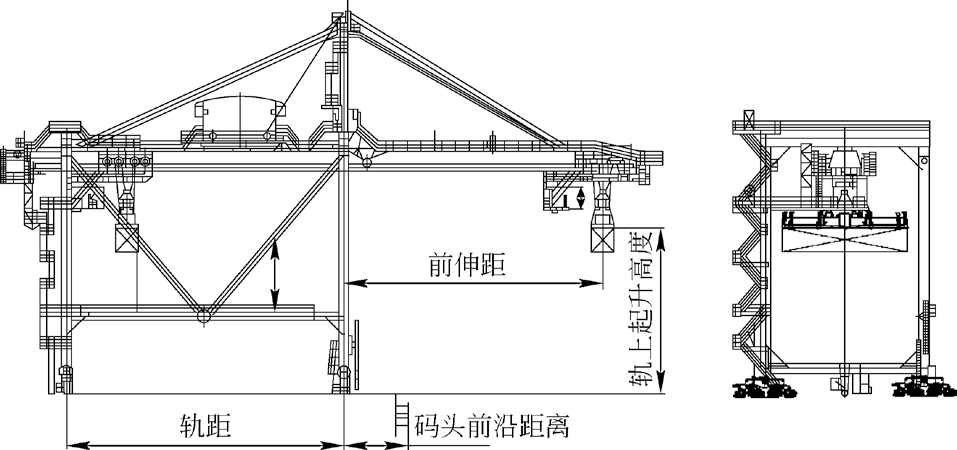

通过调研国内长江流域和珠江流域的内河码头前沿到海侧轨道距离的实际数据,并结合表1 罗列的船舶参数,确定2000 型岸桥轨上起升高度< 22 m、前伸距< 30m,基本能满足内河码头的20 000 载重吨船舶的集装箱装卸要求。另外,根据内河码头纵深不长,操作效率要求不是很苛刻的特点,在保证效率适中且又能降低能耗节能环保的前提下,制定2000 型岸桥的主参数(见表2)。

2 结构设计

为了满足内河码头许用轮压偏小的特点,2000 型岸桥的结构多采用降低风载荷、减少自重的设计,以减少实际轮压,提高稳定性和防暴风能力。

图1 为深圳盐田项目的2000 型岸桥的总布置图。

2.1 大梁形式

前后大梁采用单箱梁,为了缩短悬挂在大梁上的小车架吊架长度,单箱梁形式采用梯形梁(见图2)。单箱梁结构单一,维修走道可充分利用结构的上表面,没有双箱梁形式中连接2 根箱梁的横梁,大梁表面积比双箱梁少很多,可有效降低大梁质量。大梁质量是影响整机刚度的因素之一,降低质量可使小车方向刚度达到0.7Hz 以上;且由于前伸距< 30 m,单箱梁侧向摆动幅度小,不存在侧向刚度差的问题,大车方向刚度也可达到0.3 Hz 以上,保证了司机操作的舒适性。单箱梁内部空间大,便于维修。由于采用单一结构,还可省去挡风系数等影响风载荷大小的因素。虽然采用单箱梁,为了保持司机的操作习惯,码头可自主选择牵引式小车或自行式小车。由于单箱梁为单一大截面,若采用牵引式小车,牵引钢丝绳会很容易碰擦到结构上表面,且钢丝绳会穿越到单箱梁下底板,维修不方便;而自行车小车的驱动装置安装在小车架上,相比而言维修更方便,主推自行车小车。图2 单箱梁结构示意图

2.2 门框形式

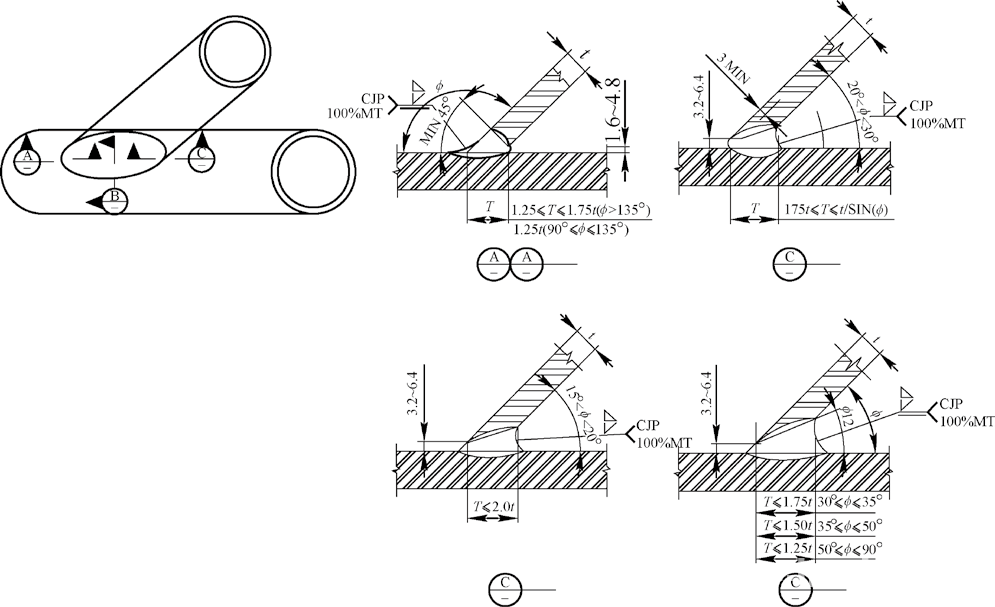

门框采用全螺旋管形式,除上横梁。螺旋管可采用钢卷在自动化设备上自动卷制,与传统箱体制作相比,制作时间和费用大为降低。管子之间采用相贯线的连接方式,为避免相贯线处存在过高的焊接疲劳应力,焊缝高度与螺旋管焊接位置、角度φ 和管壁厚度t 有关,具体要求如图3 所示。根据欧洲起重机机械设计规范(F.E.M 标准)可知,螺旋管的风载系数有0.7 ~ 0.8,

而箱体的风载系数则达到1.35 ~ 1.5,采用螺旋管形式,门框风载荷最多可节省50%,这对减少实际轮压、提高稳定性和防暴风产生最直接、最为有效的影响。

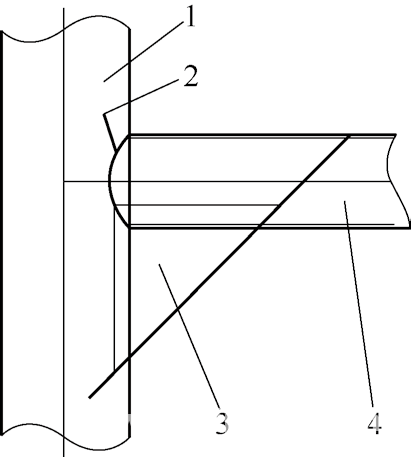

全螺旋管形式只针对轨上起升高度<22 m 的机型。对于轨上起升高度≥ 22 m 的机型不建议采用螺旋管,一是立柱、下横梁等所受应力相对较大,螺旋管直径和壁厚需要增加,螺旋管轻量化优势不明显;二是起升高度≥ 22 m 机型的使用频率较2000 型岸桥高很多,相应设备的维护要求也较高,若依然采用螺旋管形式,由于螺旋管内部空间有限,对结构内部的电缆铺设和维护提出了很高要求,困难很大。螺旋管外形是圆的,对于型号更大的配套件件安装不利,没有箱体平面来得方便,亦不能使用箱体平面充当维修平台,性价比不高。需要注意的是,立柱螺旋管是主要受压弯部件,立柱与下横梁、联系横梁和上横梁的连接处集中应力会很高,可采用局部增加三角箱体(见图4),增加截面尺寸方式加强。

1. 立柱 2. 相贯线 3. 三角箱体 4. 联系横梁

图4 局部三角箱体

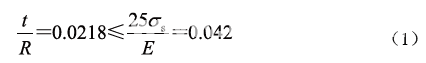

门框螺旋管属于薄壁圆柱壳体,与常规桥式起重机相比局部稳定性需特别重视。以深圳盐田项目海侧立柱为例,管子材料Q345,壁厚t = 12 mm,管半径R =550 mm,已符合国家标准GB/T 3811—2008 的规定,必须核对局部稳定性。

式中:σ s 为螺旋管屈服应力,E 为螺旋管的弹性模量。

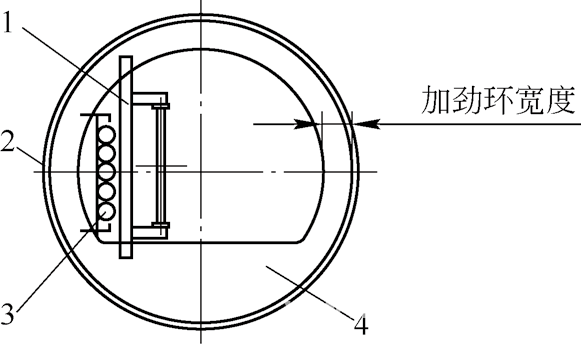

另外,由于海侧立柱长度L > 10R = 5 500 mm,立柱内还要增加加劲环,加劲环

的截面惯性矩I S4 也要满足GB/T 3811—2008 的相关要求。注意加劲环的宽度不能无限增加,还要考虑内部铺设的电缆的安装和维修空间,见图5。

1. 维修直梯 2. 立柱 3. 电缆 4. 加劲环

图5 加劲环示意图

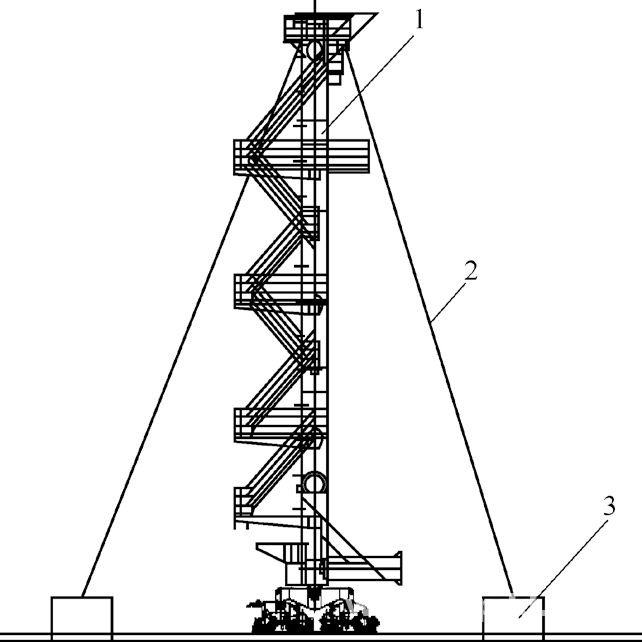

如图6 所示,在总装阶段螺旋管门框形式与常规箱体形式不同的是:当前后大梁、上横梁和梯形架等上部结构尚未与立柱拼接前,由于立柱螺旋管自身刚度的特性,立柱容易内趴,需要增加保护钢丝绳,保证立柱垂直度和大车轨道准确性。待上部结构与立柱焊接后,再释放钢丝绳。

1. 立柱 2. 钢丝绳 3. 配重

图6 保护钢丝绳

3 节能环保设计

3.1 低惯量设计

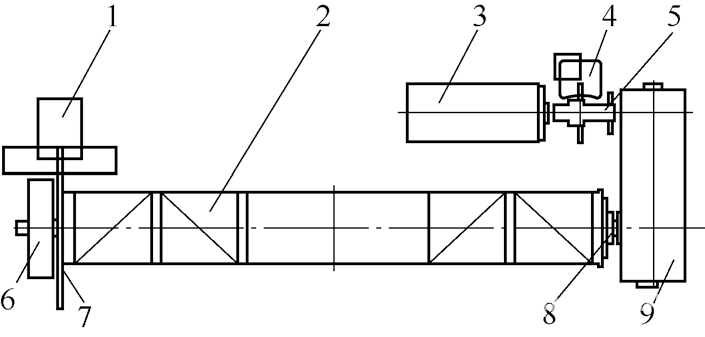

由表2 可知,在保证操作效率的前提下,2000 型岸桥4 个机构的运行速度不会很高,对结构进行创新设计降低整机质量,对于降低电机功率、减少能耗十分有利。控制运行速度也可降低主要旋转件如卷筒、车轮、联轴节和滑轮的选型配置,降低转动惯量从而达到降低电机功率的目的;降低转动惯量也可转降低钢丝绳与旋转件的相对滑动,提高钢丝绳使用寿命。该机型起升机构示意图见图7。

1. 低速制动器 2. 卷筒 3. 电机 4. 高速制动器 5. 高速联轴器6. 轴承座 7. 卷筒制动盘 8. 低速联轴器 9. 减速器

图7 起升机构示意图

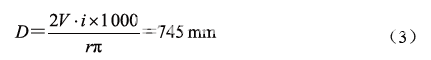

额定载荷L L = 40 t,吊具系统质量L s = 17 t,缠绕系统效率n = 0.96,减速器速比i = 35.019,满载速度V = 30 m/min,电机转速r = 900 r/min。

钢丝绳受力为

钢丝绳安全系数为6,查样本可得钢丝绳直径d =25 mm,则卷筒直径为

起升机构的工作级别为M8,根据FEM 要求卷筒直径D 同时需满足

D = 745 ≥ 25d = 625 mm (4)

卷筒侧的外载力矩为

M = 2TD (5)

由式(3)、式(5)可知,当减速器速比和电机转速固定不变时,速度越大卷筒直径越大,卷筒侧的外载力矩越大减速器和联轴节的选型越大,转动惯量也就越大,功率也就越高。确定好速度后,由于电机转速一般是不变的,改变减速器速比对卷筒直径也会有影响。由式(4)可知,卷筒直径得到很好的控制,减速器速比选定很合理。

由于起升高度< 22 m,起升卷筒长度不会很长,在保证卷筒稳定性的同时,取消传统的双卷筒设计而采用单卷筒,与岸桥相比减少很多配套件数量,如高速联轴节、低速联轴节和轴承座等,对降低起升机构转动惯量也很有帮助。

3.2 低维修设计

由于整机运行速度不高,且额定载荷只有40 t,与常规桥式起重机相比,如挂舱保护装置、小车钢丝绳张紧装置等保护功能可以取消。既保证了桥式起重机的操作性能,也节约了多余维修量,如液压缸和液压站的日常检修和漏油风险。以起升缠绕挂舱保护装置为例,挂舱时起升钢丝绳张力的增加量可表示为

式中:△L 为钢丝绳伸长量,A 为钢丝绳的断面积,E 1 为钢丝绳弹性模量,L 为钢丝绳总长,

LA⋅ E1 为钢丝绳的弹簧刚度。

由式(6)可知,钢丝绳总长越短弹簧刚度越大,在挂舱力一定的情况下,钢丝绳张力就越大,吸收能量的能力就越强。2000 型岸桥机型小,钢丝绳总长也很短,吸收能量就很强。

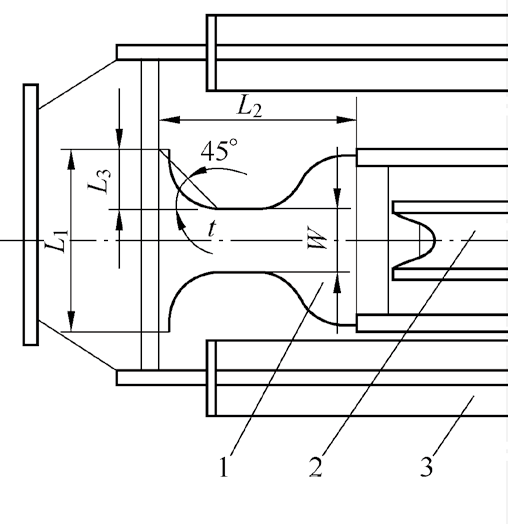

由于起升速度只有30 ~ 60 m/min,且起升机构的转动惯量得到了很好的控制,所产生的动能小,钢丝绳系统吸收能量的能力又很强,发生挂舱时所产生的动能可以靠钢丝绳系统和钢结构的弯曲变形吸收。另外,也可采用纯机械的拉板保护装置,靠小截面拉板变形或断裂辅助吸收挂舱产生的能量,如图8 所示。为保证拉板在挂舱时能发生变形,且在频繁的正常工作工况下不会产生疲劳应力,需满足以下条件

式中:W 为拉板预变形处宽度,F 为挂舱力,t 为拉板板厚,σ b 为材料的抗拉应力。

L 2 ≥ 5t 且L 1 ≥W +L 3 (8)

式中:L 3、W 为宽度边缘线45º 投影距离,L 1、L 2为拉板外形尺寸。

1. 拉板 2. 滑轮 3. 滑轮支架

图8 纯机械挂舱保护装置

3.3 轻量化设计

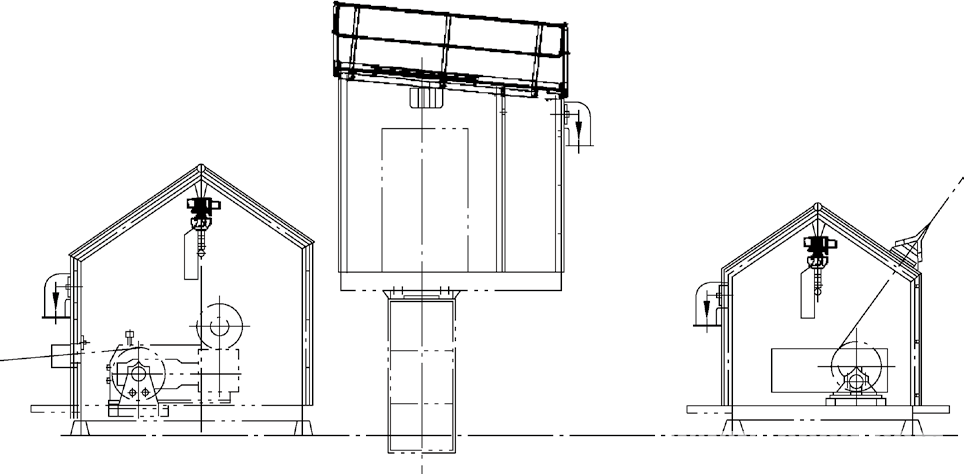

除了通过结构创新设计降低自重外,机构方面也进行了轻量化设计,实现整机自重较常规设计减少约20%,如独立机器房、大车开式齿轮等设计。以独立机器房为例,机器房可设计成整体布置,也可根据码头有限轮压设计成多个独立机器房,分别容纳起升机构、俯仰机构和电气房等,见图9。多个独立机器房可有效降低机房底盘高度,从常规600 mm 降到250 mm。根据独立机器房的有限空间,仅提供单链电动环链葫芦,保证必要的维修方便性,省去了笨重的整体轨道式维修行车,既节省质量,又节省维修工作量。

图9 独立机器房

4 结束语

内河型码头都普遍存在集装箱装卸费用不高和设备采购预算不足的情况,如何为码头提供质量轻、轮压小、能耗小、性价比高的岸桥是码头使用方和设备制造商需要共同考虑的问题,从而实现双赢。通过对关键点的研发和优化设计,2000 型岸桥能够很好地满足内河型码头的需求,又能为设备制造商提供很好的市场竞争力,经济效益可观。