裴宝仁 朱昌彪

上海振华重工集团股份有限公司 上海 200125

摘 要:设计了一种轮边式轮胎集装箱起重机大车行走驱动机构,该驱动机构由新型永磁电机、二级行星减速器、悬臂支腿、轮毂、钢圈、轮胎等组成。减速器嵌入大车车轮的中空部位,电机与减速器、减速器与钢圈直接相连,实现轮胎集装箱起重机的行走驱动。二级行星减速器采用NW 和NGW 行星齿轮传动设计,满足了轮胎集装箱起重机大车行走动力传递及行走速度要求。

关键词:轮胎式集装箱起重机;轮边驱动机构;设计

中图分类号:U653.921 文献标识码:A 文章编号:1001-0785(2020)11-0047-05

0 引言

轮胎集装箱起重机(以下简称轮胎式起重机)是在码头堆场内进行集装箱装卸、运输等专用设备。其大车行走设备主要由电机、联轴节、减速器、链轮链条驱动组成,通过链条带动车轮轴实现大车行走,传统的轮胎式起重机大车行走机构结构较松散、占用空间较大;车轮与驱动机构无法实现一体化安装,整个驱动机构零件比较多;链条驱动间隙大,大车运行不平稳,停车定位精度较低;链条日常维护工作量大,维修成本较高。并且需经常调节链条涨紧装置;链轮、链条润滑不便且易造成油污染;链轮、链条驱动故障率比较高,影响作业效率。

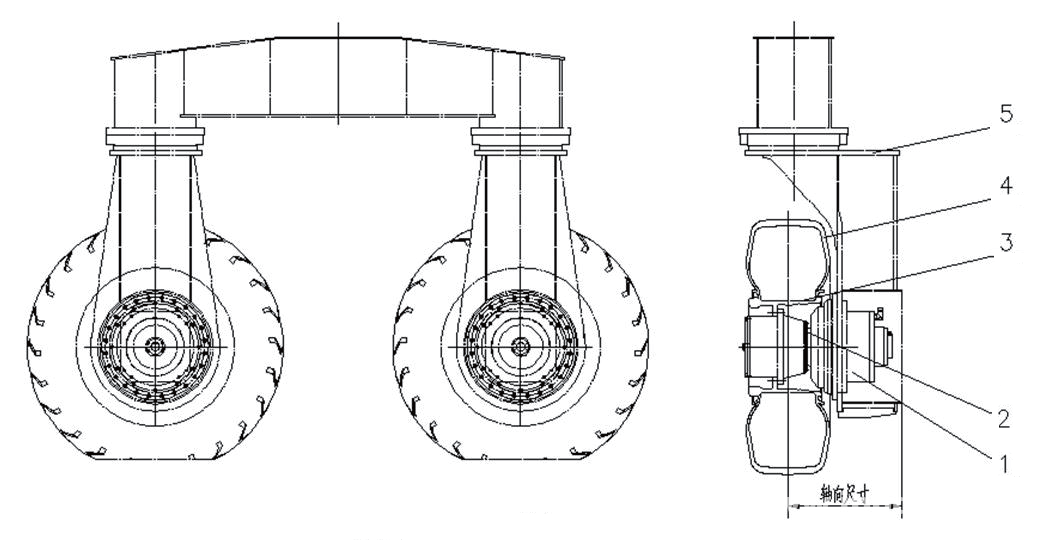

针对传统轮胎式起重机大车驱动机构存在的问题,结合其结构特点,针对性地设计开发了一种新型轮胎式起重机大车驱动机构,如图1 所示。该机构由永磁同步电机、轮边行星减速器等组成。所使用的边轮减速器设计采用NW 和NGW 两级行星齿轮传动,充分利用钢圈本身空间,将减速器嵌入钢圈内,且与钢圈直接相联;根据永磁电机体积小的特点,减速器高速轴插入电机内,机构非常紧凑,占用的空间大大减少。该减速器在传递动力的同时,还承担整个起重机及货物质量。

1. 电机 2. 减速器 3. 钢圈 4. 轮胎 5. 支腿

图 1 新型轮胎式集装箱起重机大车行走机构

1 方案设计

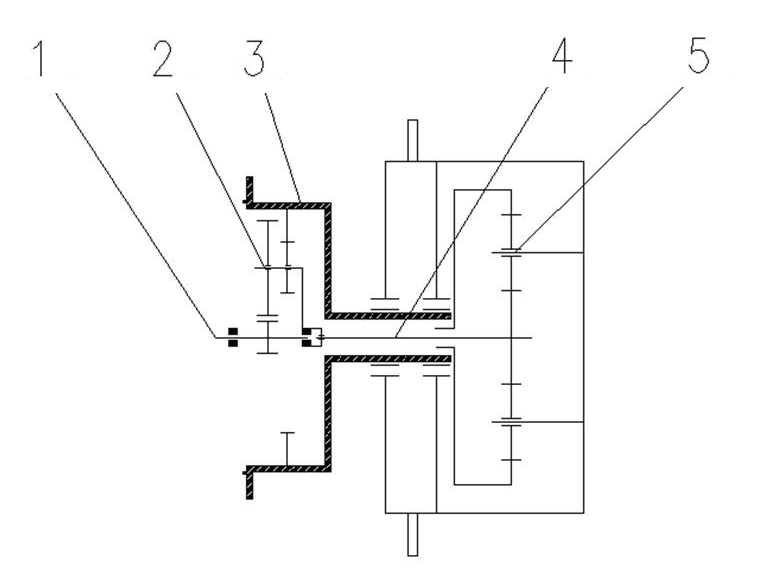

大车驱动传动原理如图2 所示。该传动机构采用两级行星传动,电机与第一级行星直接相联,将第一级行星传动置于支撑轴内,第二级行星与钢圈连接,整个传动系统嵌入轮胎钢圈内。

1. 输入轴 2.NW 行星齿轮传动 3. 支撑轴4. 传动轴 5. 轮边行星传动

图 2 驱动机构原理

1.1 大车驱动机构电机选择

常规轮胎式起重机大车行走采用八轮结构,其中四个为驱动轮,四个为从动轮。其中轮压G 为25t;大车行走速度V 为125 m/min(本文举例);轮胎直径D 为1 750 mm;电机功率转速分别为30 kW、1 750 rpm,新设计方案中电机采用法兰连接,水平安装且要求电机与减速器第一级行星传动直接相联,要求所有部件轴向尺寸尽可能小,保证整个机构轴向尺寸满足码头要求,电机的选用中,新型永磁同步电机与传统的交流异步电机相比,具有效率及功率因素更高、启动转矩更大、温升更低、体积更小,重量更轻的优势, 因此选用永磁电机。根据结构要求,与国内电机厂家共同开发的永磁同步电机额定功率P 为31.4 kW;工作转速n 为 1 700r/min;电机在工作转速下的最大输出转矩为220 N·m,启动加速阶段最大短时峰值输出转矩为460 N·m。满足轮胎式起重机设计要求。

1.2 大车行走驱动减速器设计

轮边减速器采用行星齿轮传动,与普通齿轮传动相比较,其具有许多独特的优点,最显著的特点是在传递动力时可以进行功率分流;输入轴与输出轴具有同轴性。在一些要求体积小、结构紧凑及传动效率高的航空发动机、起重运输、石油化工等齿轮传动装置中,行星齿轮传动已得到了越来越广泛的应用。行星齿轮传动类型有很多,如按啮合方式分类有:NGW、NGWN、NN、NW、WW 等。本文介绍的是NW+NGW 型二级行星齿轮减速器设计。

轮胎式起重机行走速度为100 ~ 135 m/min,减速器传动比比较大,一般在70 ~ 95 范围,如采用常规的NGW 行星传动,需要三级行星齿轮传动,这会造成轮胎式起重机行走机构轴向尺寸加大,无法满足设计要求。本设计采用NW+NGW 行星齿轮传动解决这一问题。NW 行星齿轮传动与NGW 行星齿轮传动原理对比见图3。NW 行星齿轮传动设有两组行星轮Zc、Zd、Zc 齿数大于Zd 齿数,可实现较大的传动比,当内齿圈Zb 固定,行星架H 输出时,单级NW 行星传动比可达7 ~ 20。NGW 行星传动只有一组行星轮Zc,当内齿圈Zb 固定,行星架输出时,单级NGW 行星传动比一般为4 ~ 6。

图 3 NW 行星NGW 行星传动简图

1.2.1 减速器速比分配

本文以轮胎式起重机大车行走速度为 125 m/min 为例进行设计,减速器速比i ≈ 74.7。利用NW 行星传动具有效率高、外形尺寸比NGW 型小、传动比范围比NGW 型大等特点,减速器第一级采用NW 行星传动,传动比初步定为14 ~ 18;第二级传动采用NGW 行星传动,传动比初步定为5 ~ 6。为保证减速器在不同速比情况下,减速器与钢圈安装尺寸不变,第二级NGW行星传动比保持不变,通过改变第一级NW 行星传动比来满足轮胎式起重机不同的行走速度。

1.2.2 NW 与NGW 行星减速器设计

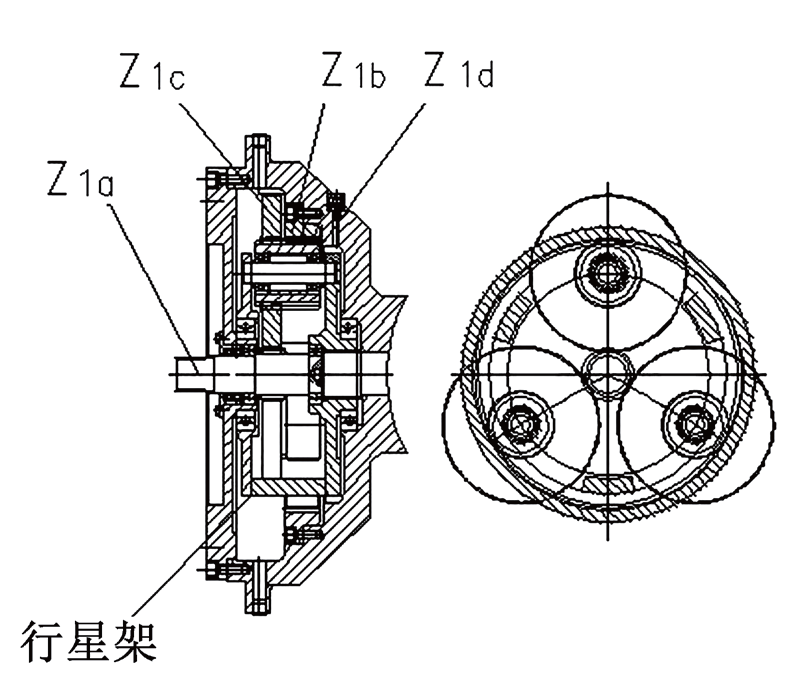

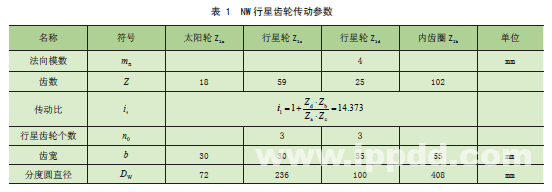

1) NW 行星齿轮传动设计

NW行星齿轮传动与常规NGW行星齿轮传动不同,有两组行星轮(Zc、Zd)。为保证齿轮正常装配及啮合,通常取Za(太阳轮)、Zb( 内齿圈)为行星轮数目的整数倍。本设计采用内齿圈固定,行星架输出传动形式,为获取较大的传动比和较小的外形尺寸,选择Za、Zd 皆小于Zc。一般取Zd=Zc-Za-(3 ~ 8),要求所有齿轮的模数及齿形角相同,且Za+Zc=Zb-Zd。通过试配法确定

NW行星齿轮参数见表1。两个行星轮采用独立式设计,采用齿式装配,易加工及安装,并且可提高NW 行星齿轮传动均载效果。NW 行星齿轮传动如图4

所示。

图 4 NW 行星传动

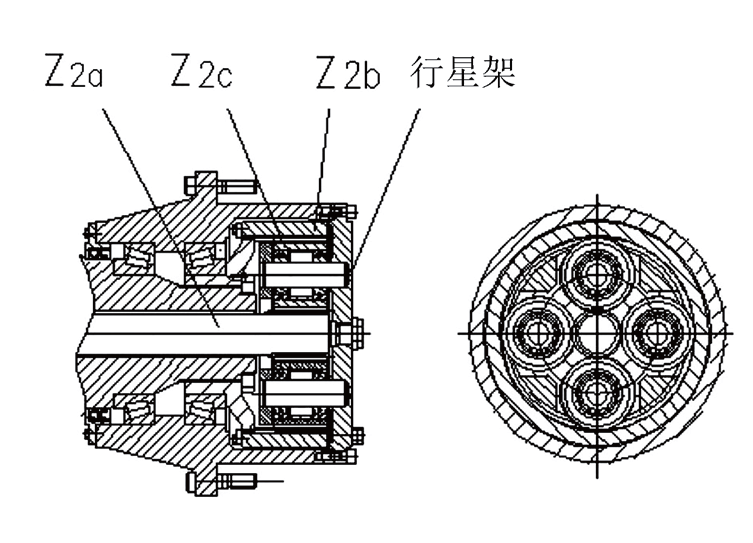

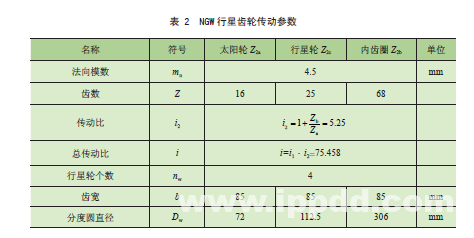

2) NGW 行星齿轮传动设计

采用试配法进行配齿,NGW 行星齿轮参数如表2所示。NGW 行星齿轮参数首先满足齿轮传动装配条件及邻接条件,同时保证减速器外形尺寸与钢圈的装配。NGW 行星齿轮传动如图5 所示,整个驱动采用内齿圈固定、行星架输出形式,行星架与传动毂直接相联,传动毂与钢圈连接。本设计充分利用钢圈内部空间,为提高减速器承能力,该级行星传动设有4 个行星轮。

图 5 NGW 行星传动

3)齿轮强度校核

计算赫芝应力对齿轮进行了齿面接触疲劳强度校核,有赫芝应力

式中:T 为扭矩。

可得

式中: 应用系数Ka=1.25; 齿轮许用接触应力[σH]=1 500 N/mm2 。

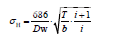

齿根弯曲应力校核校核,有齿根弯曲应力

可得

式中:齿轮许用弯曲应力[σF]=450 N/mm2,齿轮往复运转系数KR=0.7。

经计算,NW 及NGW 行星齿轮传动中各齿轮齿面接触疲劳强度和齿根弯曲疲劳强度满足设计要求。

1.3 支撑轴、支撑腿设计

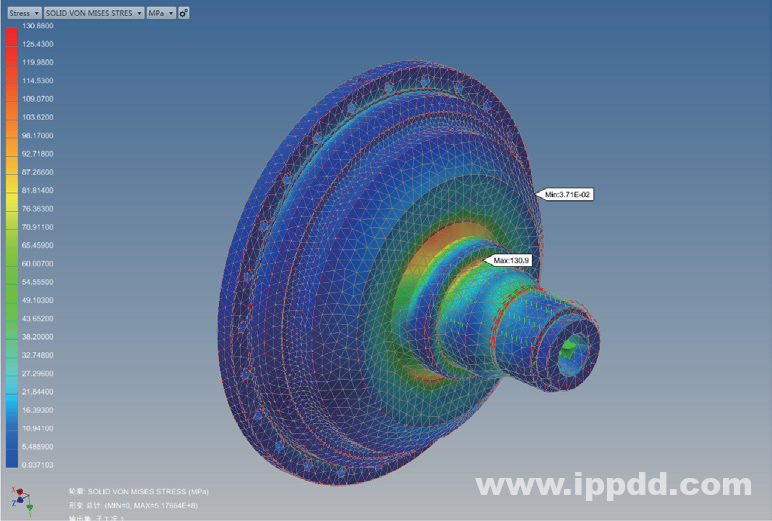

1.3.1 支撑轴设计

根据结构要求支撑轴一端与机构支撑腿采用法兰连接, 同时将第一级NW 行星置于支撑轴内部;另一端通过锁紧螺母固定两个圆锥轴承,整个重量均由支撑轴承担并传递给轮胎。在25 t 轮压下,对支撑轴进行了应力分析。支撑轴最大应力为130 MPa,支撑轴受力满足设计要求。支撑轴结构及其应力云图见图6。

图 6 支撑轴应力云图

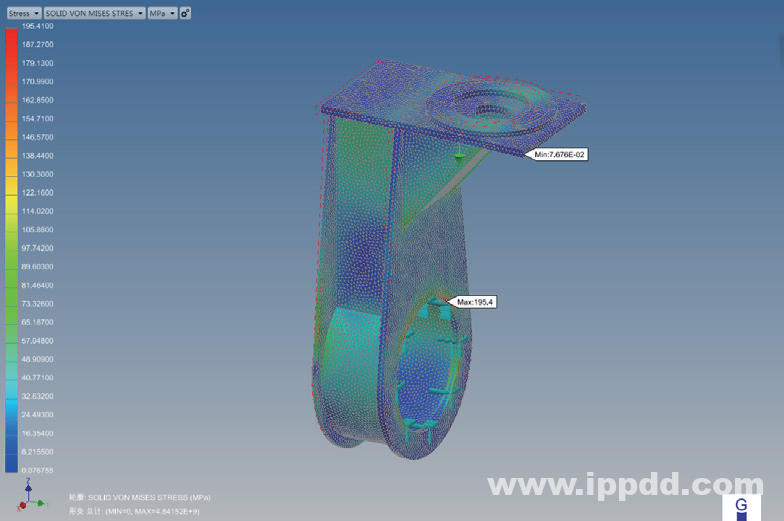

1.3.2 支撑腿设计

传统轮胎式起重机大车行走机构支撑腿均采用门框式双腿支撑,轮胎式起重机重量通过两个支撑腿传递到车轮轴上,结构比较大、重量重、轮胎的更换比较繁琐。本设计的支撑腿是采用单边悬臂支撑(见图1),轮胎式起重机重量通过悬臂支撑腿直接传到支撑轴上,结构简单,轮胎更换方便。

如图7 所示, 在25 t 轮压下,对支撑腿进行了应力分析。支撑腿最大应力为95 MPa,满足设计要求。

2 结论

综上所述,在轮胎式起重机大车行走机构设计中,采用NW+NGW 行星齿轮传动与永磁电机结合,承载能力及结构尺寸完全满足机构设计要求。该设计已获国家发明专利并已在轮胎式起重机上应用。

图 7 轮胎式起重机支撑腿应力云图

3 结语

本文介绍了轮胎式起重机用轮边式驱动机构设计,该设计采用永磁电机作为动力驱动,设计两级行星齿轮减速器实现轮胎式起重机所需的速度、动力传递及重力支撑。该设计改变了轮胎式起重机传统的电机、减速器、链条驱动形式,具有具有高率、可靠、结构简单、新颖等特点, 同时具有环保性。其制造、维修成本低,定位精度高,可较好的应用于轮胎式集装箱起重机的设计制造。

参考文献

[1] 李钊刚, 廖明建, 赵颖.NW 型复合行星齿轮传动的特点和均载系数[J]. 机械传动,2018(4):57-61.

[2] 齿轮手册编委会. 齿轮手册[M]. 北京: 机械工业出版社,2000.

[3] 汪振晓, 李增辉. 轮边减速器总成的设计[J]. 汽车科技,2008(S1):32-35.