黄李威 金林彩

丽水市特种设备检测院 丽水 323000

摘 要:对一起叉车纵向倾翻事故,通过现场勘查、现场测量进行原因分析。事故原因是驾驶员超载作业,叉车达到了倾翻力矩的极限,进而失去纵向稳定性向前倾翻,未可靠固定的平衡重向前脱落砸向驾驶员。对此提出了预防措施,以避免类似事故再次发生。

关键词:叉车;纵向倾翻;原因分析

中图分类号:TH242 文献标识码:A 文章编号:1001-0785(2020)10-0061-04

0 引言

叉车纵向倾翻事故是叉车事故中比较典型的事故,在堆垛作业中,驾驶员因对叉车载荷曲线表了解不够,认为叉车实际起重量是不变的,但实际上是实际起重量随着载荷重心距离的变大而变小,违规超载作业现象非常普遍。叉车在堆垛作业过程中,倾翻力矩随着载荷重心距离的变大而变大,叉车达到了倾翻力矩的极限后,失去纵向稳定性向前倾翻,使用单位缺少对叉车(特别是平衡重固定螺栓)的日常维护保养和自行检查,平衡重固定螺栓早已断裂,平衡重向前脱落。

1 事故概况

2019 年8 月,位于遂昌县某公司小纸机车间打浆工位,叉车作业人员驾驶叉车堆垛作业时,叉车向前纵向倾翻,导致作业人员当场死亡。

2 事故设备基本概况

事故叉车型号为CPC30HB,制造日期为2011 年,额定起重量3 000 kg,最大起升高度4 000 mm,标准载荷中心距500 mm,叉车为夹抱属具,不是货叉。2017年6 月1 日开始实施的《场(厂)内专用机动车辆安全技术监察规程》中的1.2.1 条规定叉车是指通过门架和货叉将载荷起升到一定高度进行堆垛作业的自行式车辆,包括平衡重式叉车、前移式叉车、侧面式叉车、插腿式叉车、托盘堆垛车和三向堆垛车(本规程所指叉车不包括可拆卸式属具)。从该定义可知,叉车若使用属具(非货叉)则不属于《特种设备目录》规定中的特种设备范畴。

3 现场勘查情况

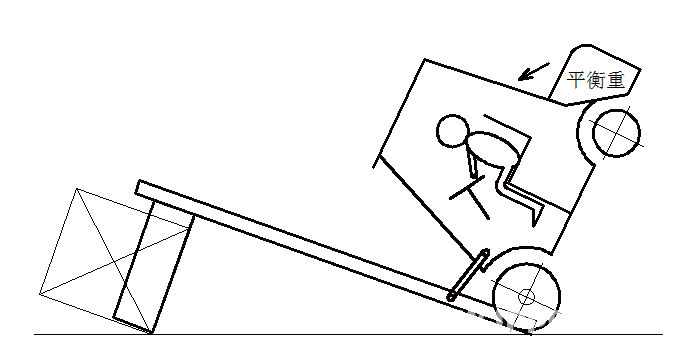

1)事发现场路面为水泥路面,路面平整无明显坡度;现场勘查时,企业因生产需要已将事故叉车移至成品仓库外围通道,叉车护顶架、方向盘、驾驶员座椅等变形严重;护顶架后侧立柱有明显撞击痕迹且与车架脱开,见图1 和图2。

图1 现场勘查情况照片图

图2 现场勘查情况示意图

2)载荷曲线表清晰(见图3)。

3)平衡重脱落,平衡重固定螺栓断裂,前端留在车架固定螺孔中,后端缺失,见图4。

4 现场测量情况

门架前倾角度为6°,护顶架立柱间距980 mm,平衡重宽度1 129 mm;平衡重质量1 760 kg,因原物料已破坏,根据属具尺寸1 945 mm,到企业厂区现场找了3 垛遇事故当时堆垛的原料成分一致且尺寸相当的物料,对其称重,得出平均质量约为1 300 kg, 尺寸(宽× 长× 高)约为1 900 mm×1 200 mm×1 280 mm, 平衡重固定螺栓尺寸约为φ 25 mm×210 mm, 前轮胎外径684 mm,后轮轮胎外径550 mm。

图3 载荷曲线表

图4 事故叉车后视图

5 技术分析

1)车辆行驶路面良好、路面平整无明显坡度。

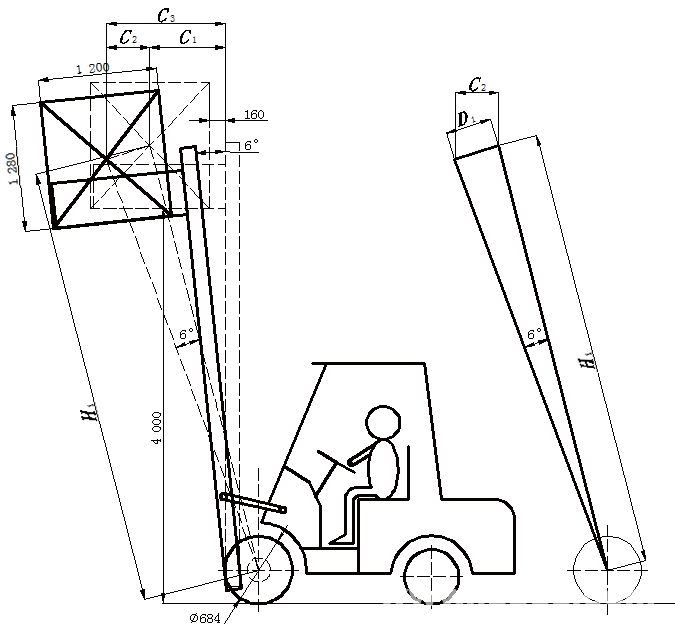

2)如图5 所示,事故发生时,叉车处于最大起升高度(4 000 mm)和门架最大前倾角度(6°)工况,计算此时的载荷重心距离C3,有

C1=160+1 200/2=760 mm

H1²=(C 1+342)²+(4 000+1 280/2-342)²

H1=4 437 mm

D1=2H 1sin3° =464 mm

C2 ≈ D 1=464 mm

C3=C 1+C 2=1 224 mm

3)查询该叉车的载荷曲线表,在载荷重心距离为1 100 mm 时,该叉车的实际起重量约为1 700 kg(含属具),而该叉车为属具形式,属具质量为710 kg。所以,实际上在1 224 mm 的载荷重心距离下,依据载荷曲线表只能承载小于990 kg 的载荷。事故现场叉车堆垛作业原料质量约为1 300 kg,超过允许的起重量。

图5 叉车最大前倾门架和垂直门架简化计算图

4)叉车倾翻力矩验算

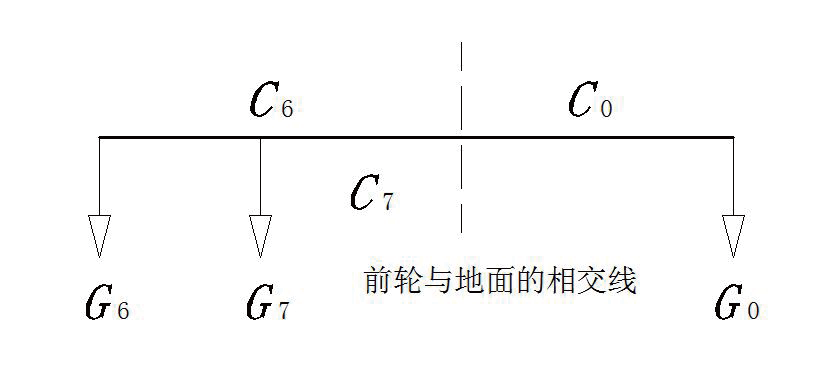

G6 为货物及属具的质量,C6 为货物及属具的重心距离前桥中心线的水平距离;G7 为门架系统总成的质量,C7 为门架系统总成的重心距离前桥中心线的水平距离,G0 为空车质量(整车自重除去门架系统总成和属具的质量),C0 为空车的重心距离前桥中心线的水平距离,如图6 所示。

图6 叉车受力分析图

查询该型号叉车的型式试验报告,空车的重心距离前桥中心线的水平距离C0=1 011 mm,空车质量G0=5 120-840-710=3 570 kg,C6=C 3+342=1 566 mm,G6=1 300+710=2 010 kg,C7=560 mm,G7=840 kg, 则向前倾翻力矩

M1=G6C 6+G7C 7=36.18 kN m

倾翻力矩极限

M2=G0C0=36.10 kN m

由此得出,M1 ≈M2,叉车向前倾翻力矩达到了极限。

5)平衡重固定螺栓的断面为陈旧性断面,断面上积满污垢,且未在事故现场发现该螺栓的头部,判断该螺栓在事故之前已经断裂。

6)叉车在堆垛作业过程中,倾翻力矩随着载荷重心距离的变大而变大,达到倾翻力矩极限后,叉车失去纵向稳定性向前倾翻;

7)未可靠固定的平衡重向前脱落,撞穿护顶架后侧立柱后砸向驾驶室。

6 事故原因分析

直接原因 :叉车作业人员倒车同时进行堆垛作业时,违规超载作业,导致叉车向前纵向倾翻,平衡重脱落,撞穿护顶架后侧立柱后砸向驾驶室。间接原因:1) 该单位没有叉车维修保养记录,司机日常维护保养和日行检查(特别是平衡重固定螺栓)不到位,没能及时发现叉车存在的安全隐患,且驾驶员无证驾驶叉车;2) 企业安全管理松懈,缺少对员工的专业安全教育和培训,未制定相关叉车安全操作规程以及作业人员和管理人员的岗位责任制。

7 预防措施

1)推广叉车实时监控系统,对起升高度、前倾角度、起重量、起重力矩进行实时监控,针对不同厂家型号的叉车设置报警提示和相应的强制停止数值。如,事故叉车堆垛1 300 kg 的原料时,若其起升高度为最大4 000mm 时,那么门架前倾角度在不到6°时,叉车就应有报警提示且强制其停止作业的措施。同样,若门架前倾角度在最大6°时,那么起升高度在不到4 000 mm 时叉车就应有报警提示且强制其停止作业的措施。若叉车配备了实时监控系统,可以避免此类倾翻事故的发生。

2)坚持安全第一、预防为主、节能环保、综合治理的原则。建立作业人员和管理人员的岗位责任制,提高叉车驾驶员的素质,以确保叉车安全运行,预防和减少叉车安全事故的发生。建立和完善各项管理制度,制定安全操作规程,规范驾驶行为,建立相关考核制度。为提高驾驶员的应急处置能力、安全责任意识和专业知识水平,加强对操作人员的安全培训教育和专业知识教育,对叉车构造、原理进行系统性的学习掌握,特别是对叉车载荷曲线表进行深入的学习。

3)合理配置驾驶人员,持《特种设备作业人员证》上岗,适时推广叉车人脸识别等先进系统,防止未经授权人员驾驶叉车。

4)使用单位应对在用叉车至少每月进行一次日常维护保养和自行检查,每年进行一次全面检查,保持叉车的正常使用状态;日常维护保养和自行检查(包括平衡重固定螺栓)、全面检查应按照有关安全技术规范和产品使用维护保养说明进行,发现异常情况,应及时处理,并作记录,记录存入安全技术档案。叉车出现故障或者发生异常情况,使用单位应停止使用,对其进行全面检查,消除事故隐患,并作记录;全面检查由使用单位的叉车安全管理人员负责组织实施,或者委托其他专业机构实施,如果委托其他专业机构进行,应签订相应合同,明确责任。

5)叉车在每日投入使用前,驾驶员应按照使用维护保养说明进行试运行检查,并作记录;在使用过程中,使用单位应加强现场安全管理,严格执行操作规程,对违规操作行为进行处罚。

6)合理安排作息时间,做好交接班工作,并作记录,避免疲劳驾驶或带病工作等行为影响驾驶安全,定期对驾驶员进行心理评估及健康体检。

参考文献

[1] 徐锋. 一起叉车侧翻事故[J]. 中国特种设备安全,2010,26(12):64,65.

[2] 陶元芳,冯志远,刘亚倩. 叉车使用属具后额定起重量的计算方法[J]. 起重运输机械,2016(1):23-26.

[3] 高海鹏. 叉车安全事故成因分析及预防措施[J]. 特种设备安全技术, 2018(4):48-50.

[4] TSG 0—2015 特种设备事故报告和调查处理导则[S].

[5] TSGN0001—2017 场(厂)内专用机动车辆安全技术监察规程[S].