陈建军 唐涵勤 叶佳磊

舟山甬舟集装箱码头有限公司 舟山 316100

摘 要:由于受到码头盐碱性环境的影响,YLZ 型岸边集装箱起重机夹轮器液压缸内部一直存在腐蚀严重的问题,导致在维修保养时难以拆卸。针对这一现状,研制出一种新型岸边集装箱起重机夹轮器液压缸省力拆卸平台。该省力拆装平台主体分为维修底座、龙门夹具、专用扳、省力装置等部分,对各部分的功能、结构进行技术分析,通过多次实验验证该省力拆装平台确实能减少拆装时间、节省劳动力、有效提高维修效率。

关键词:岸边集装箱起重机;夹轮器;液压缸;拆装平台;制作

中图分类号:U463.51 文献标识码:A 文章编号:1001-0785(2020)09-0080-03

YLZ 型岸边集装箱起重机(以下简称岸桥)夹轮器又称YLZ 型液压式轮边制动器,可广泛用于各种室外起重、装卸、建筑机械工作状态下的防风制动及非工作状态下的辅助防风制动,作为港口岸边装卸起重机械的重要防风装置,近年来更是得到了广泛的应用。由于港口码头气候环境复杂,轮边制动系统又属于安全装置,故液压轮边制动系统性能的稳定性、安全性、可靠性显动液压系统的液压执行元件,在码头高盐碱度环境下,液压缸缸筒内部及缸体极易腐蚀,必须要经常进行保养,以保证它的灵活性、安全性以及可靠性。

1 夹轮器液压缸维修旧状

过去拆装夹轮器液压缸靠的是纯手工(如用台虎钳夹、加力杆扳、大榔头砸等),根据码头以往的维修经验,原来拆装一个夹轮器液压缸需要4、5 个人花费大约2 h,共计约9 个工时(一名工人劳动一小时计一个工时)。随着岸桥设备日益老化,人力资源的日益紧缺,传统的技术装备和拆装手段的缺点越来越明显,不仅维修成本高、效率低、容易损坏缸筒,还存在较大安全隐患。为了解决夹轮器液压缸的维修保养问题,保证维修效率及人员安全,研制出了夹轮器液压缸省力拆装平台。

2 夹轮器液压缸结构及工作原理

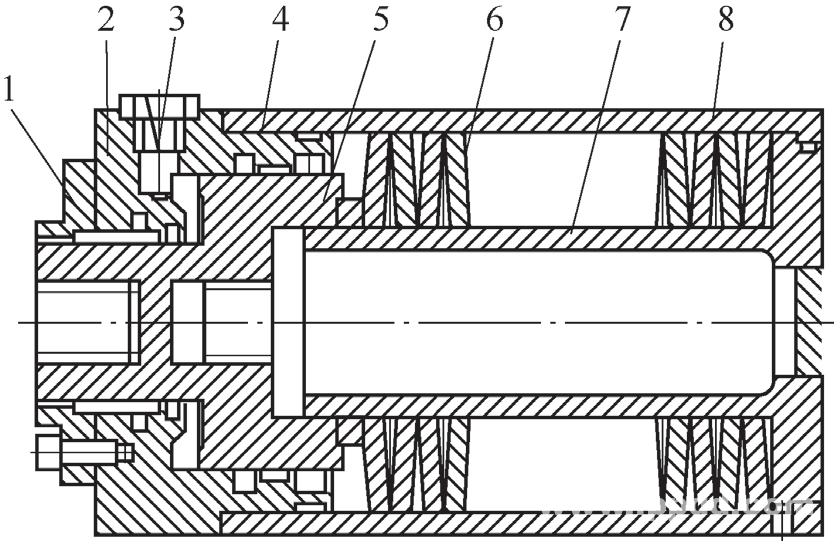

YLZ 型夹轮器液压缸由缸体、缸头、碟簧、活塞、钢丝、端盖、进(回)油口、导杆等组成,液压缸缸筒与缸体通过钢丝卡在槽里连接,如图1 所示。YLZ 型夹轮器液压缸由蝶形弹簧产生的夹紧力通过摩擦片作用于车轮两侧,紧紧地将车轮刹住,使车轮产生制动力矩而不能转动,或当大车需要运行时液压系统工作,液压缸在高压油作用下压缩蝶形弹簧,使夹轮器摩擦片松开并保持压力,实现夹轮器保持松开状态。

1. 缸筒 2. 碟簧 3. 活塞 4. 钢丝 5. 缸体6. 端盖 7. 进油口 8. 导杆

图1 YLZ 型夹轮器液压缸结构图

YLZ 型夹轮器液压缸由蝶形弹簧产生的夹紧力通过摩擦片作用于车轮两侧,紧紧地将车轮刹住,使车轮产生制动力矩而不能转动,或当大车需要运行时液压系统工作,液压缸在高压油作用下压缩蝶形弹簧,使夹轮器摩擦片松开并保持压力,实现夹轮器保持松开状态。若要对液压缸进行维修保养,就必须将缸筒与缸体脱离。首先要释放缸筒内碟簧力,再将缸筒要紧紧夹住,不能使缸筒变形,然后利用专用扳手旋转缸体,此时钢丝随缸头的转动而伸出缸体,缸体旋转一周后抽出钢丝,缸体与缸头脱离,即拆卸完成。

3 省力拆装平台设计制造要求

1)底座平稳、牢固,具有较高灵活性;

2)夹具必须有足够的夹紧力且不会造成缸筒变形;

3)专用省力装置需最大程度减小劳动强度,保证人员安全。

4 省力拆装平台的制作

4.1 底座制作

选取厚度为1.5 cm 的废弃钢材,利用气割割出一块长49 cm、宽40 cm 的钢板作为底板,在该底板上加焊两块大小相同的筋板,起支撑作用,最后在底板的4个角焊上4 块14 号工字钢作为平台的支腿。该结构简单,支撑平稳且强度较高,灵活性好,如图2 所示。

图2 平台底座

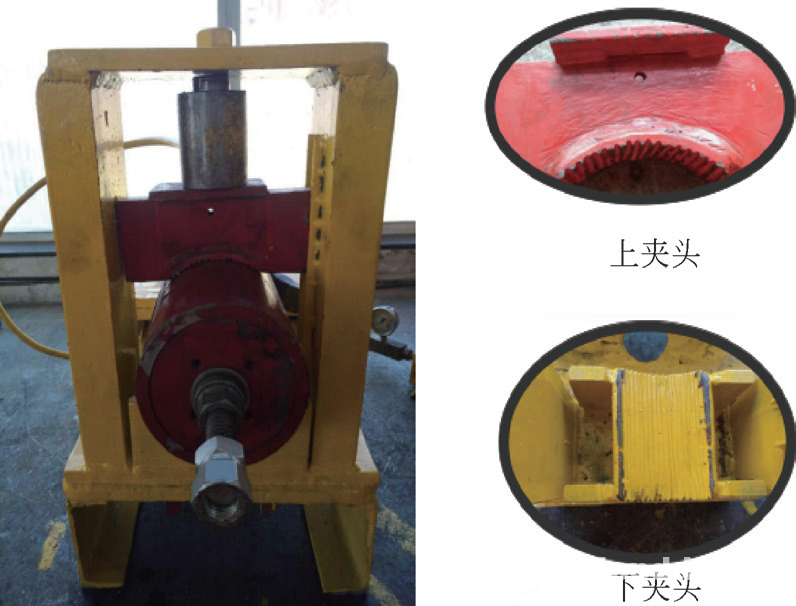

4.2 龙门架及夹具制作

1)将两根12 号槽钢及一块30 cm×12 cm 的钢板在底座一端焊接制作成净空为22 cm×42 cm 的龙门架;

2)在龙门架下方焊接制作U 形面夹头,以便贴合液压缸缸筒,上夹头为活动式,可随导槽上下活动;

3)如图3 所示,将原先台虎钳夹紧方式改为由液压缸自上而下压紧,为防止因摩擦力不够而打滑,将U形夹头与液压缸啮合面设计为锯齿状,使液压缸固定在工装上。

图3 龙门架及夹具

4.3 专用扳手制作

在直径为15.5 cm、厚度为2 cm 的圆形钢板中心开一个φ 7 cm 的圆孔,再以钢板中心为基准打两个中心距为10 cm、φ 1.6 cm 的圆孔,再将两根φ 1.6 cm×60cm 的圆柱销各插入孔中,一端与钢板平齐并焊死在钢板上,在钢板另一面焊接一个50 mm 的风动套筒,保证套筒与钢板同心,具体见图4。

图4 专用扳手

4.4 省力装置制作

力矩倍增器是由一圆周或行星齿轮组合在不同组合阶层来带动齿轮旋转出力,每一阶层齿轮扭矩放大倍率因子为 5 ,常规比倍有1:4.2、1:16、1:21.5、1:26 等系列。在行星型齿轮系统中,扭矩由中心齿轮输入和输出,由3、4 个行星齿轮与中心齿轮结合带动旋转。倍增器外壳内的圆周齿轮与环绕内部行星型齿轮接合,但与内部行星齿轮的旋转方向相反。反作用力臂可防止与圆周齿轮一体的外壳旋转,而使行星型齿轮绕中心齿轮旋转来带动驱动方头旋转,从而输出扭矩。本文所述省力工装选择了1:26 倍的力矩倍增器,将液压缸拆装专用扳手与力矩倍增器结合在一起,通过棘轮扳手作用在力矩倍增器上,通过力矩倍增器使平常一个人作用在液压缸上的旋转力放大至26 倍。

5 夹轮器液压缸维修现状

由于条件有限,选择三个待维修的夹轮器液压缸对省力拆装平台进行测试,由两名工人共同工作,所用时长为3 h,共计6 个工时,计算得出利用省力拆装平台拆装一个夹轮器液压缸需2 个工时,比以往9 个工时减少了7 个工时,大大节省了维修成本,提高了工作效率,减轻了劳动强度,安全隐患也随之大大降低。

6 结束语

1)此装置所有材料均采用废旧钢材,贯彻了修旧利废的宗旨,节约了材料费用支出;

2)避免了大锤敲击、台虎钳对液压缸可能造成的损伤,新型夹具更大的夹紧力保证拆装过程的顺畅,避免浪费时间;

3)利用力矩倍增器力矩放大原理,将原来单个人作用在扳手上的力放大26 倍,从而轻而易举的旋开缸头,维修工时也从原来的9 个工时降到现在的2 个工时,大大节约了维修成本,减轻了劳动强度,提高了维修效率,降低了安全隐患。