董瑞佳1 王 惠2 董 嫔3

1 唐山工业职业技术学院自动化工程系 唐山 063299 2 唐山市曹妃甸区工业和信息化局 唐山 063200 3 河南工业职业技术学院机械工程学院 南阳 473000

摘 要:为提高装船作业效率、延长驱动滚筒寿命、降低维修成本,对某型装船机悬臂皮带机驱动滚筒进行陶瓷包胶改造,避免恶劣天气(雨霜雾雪)、大角度作业或瞬时超量时悬皮打滑进而提高作业效率,经过实践,取得良好效果。

关键词:装船机;悬臂皮带;驱动滚筒;陶瓷包胶

中图分类号:TP23 文献标识码:B 文章编号:1001-0785(2020)08-0075-03

0 引言

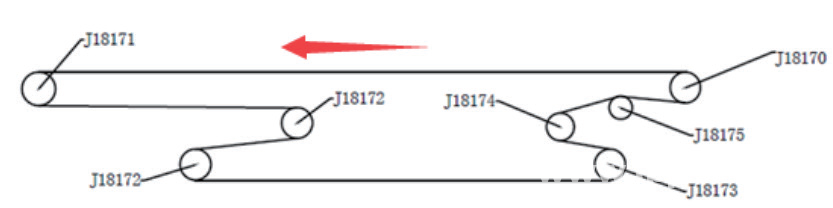

某煤炭码头装船机悬臂皮带为EP300-2200*6(6+3)-H-K2 阻燃型聚酯输送带,悬臂皮带机简图如图1 所示,J18170 为驱动滚筒,J18173 为张紧滚筒,其余为改向滚筒,图中箭头为皮带运转方向,悬臂皮带机输送煤炭是通过驱动滚筒与皮带之间的摩擦提供动力。

在装船作业过程中暴露了如下问题:在雨霜雾雪等湿度较大的天气条件或俯仰角度较大(大于8°),以及瞬时作业量超过额定流量(6 000 t/h)的情况下,皮带易发生打滑现象,造成作业流程停止,各转接塔、漏斗堵料,严重影响装船作业效率;同时,皮带打滑在短时间内会产生大量的热量,容易导致皮带与滚筒起火,造成火灾事故。

图1 悬臂皮带机简图

1 问题原因分析

查阅维修记录,发现悬臂皮带更换周期约1a,悬臂皮带机驱动滚筒更换周期约3 ~ 4a,驱动滚筒表面包胶相对于皮带运转的时间长,橡胶老化后变得光滑且缺乏弹性,使其与皮带间的摩擦力减小,低于设计的摩擦力;在空气湿度较大或皮带上有水的情况下,摩擦力进一步减小,无法将驱动滚筒的运转速度传递到皮带上,皮带在启动或者上料的瞬间驱动滚筒无法带动皮带按照正常速度运转,导致皮带打滑,使得作业流程停止,影响生产。

2 解决方案

驱动滚筒能传递的最大牵引力公式为

式中:S0 为皮带在驱动滚筒绕出点的张力,μ 为皮带与驱动滚筒间的摩擦因数,α 为皮带在驱动滚筒上的包角。

由上式可知,可通过三种方式提高牵引力:

1)增加皮带在驱动滚筒绕出点的张力,即增大悬皮的张紧力,悬皮额定张紧压力为5.5 MPa,目前已经将压力增加至6.5 MPa,经换算张紧力已经达到16 t,但仍然不能彻底解决悬皮打滑故障。装船机采用的输送带为EP300 型输送带,若继续加大张紧力,会降低皮带机的安全系数,且对皮带造成损伤,影响皮带的使用寿命,故不予考虑。

2)通过增加皮带与驱动滚筒间的包角,来增大皮带与滚筒的摩擦力,通常的解决方法是调整改向滚筒的位置,增加皮带与驱动滚筒的接触面积,来增大驱动滚筒与皮带的包角。但是装船机臂架尾部空间有限,过大的调整会影响臂架原有钢结构强度,而且施工也较复杂、工期长,影响生产,故不予考虑。

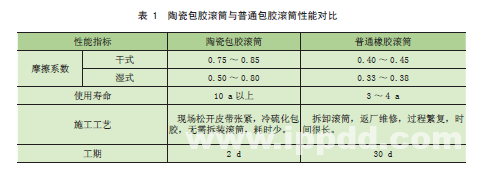

3)增加皮带与驱动滚筒间的摩擦因数,提高牵引力,消除故障现象。经研究,采用冷硫化陶瓷包胶工艺进行驱动滚筒包胶,将表面带有颗粒的耐磨陶瓷按照一定的布局硫化在特种橡胶内,然后粘贴在滚筒表面以代替传统的橡胶,起到增强皮带与滚筒摩擦系数、提高滚筒使用寿命的作用。同时,每列陶瓷间的沟槽,便于排水排泥,在恶劣环境下保证正常运行,表1 为陶瓷包胶滚筒与普通包胶滚筒性能对比。

3 实施过程

经对比研究后选择某德国公司生产的陶瓷胶板对驱动滚筒进行陶瓷包胶,使用其可在常温常压下自然硫化,且冷硫化粘接能力是国产热硫化包胶技术的7 ~ 8 倍,无需拆卸驱动滚筒,可在现场进行施工。施工时要松开皮带张紧装置,将滚筒上的原有包胶清除,使用专用打磨机对筒皮进行打磨抛光,使表面洁净无锈,然后用专业清洗剂清洗,去除残余杂质,晾干后将粘结剂均允涂抹在滚筒表面和陶瓷胶板背面,待其不粘手时两者进行粘贴,在冷硫化过程中,需用滚轮滚压,排出两者间的气泡,保证陶瓷胶板与滚筒粘贴牢固可靠。最后,用胶料填充陶瓷胶板的接缝,待胶料干燥后进行打磨,以保证包胶蹭表面光滑无裂缝,增加包胶层边缘的承载能力,保证使用寿命,施工后驱动滚筒如图2 所示。

图2 陶瓷包胶驱动滚筒

4 实施效果

首先选择SL3 装船机进行悬臂皮带机驱动滚筒陶瓷包胶改造,经过近1 a 的生产实践检验,在雨霜雾雪等湿度较大的天气条件或俯仰角度较大(大于8°),以及瞬时作业量超过额定流量(6 000 t/h)的情况下,未发生打滑故障。后期陆续在其他装船机中进行同类改造,效果良好,同时具有下列节能优点:

1)解决了悬臂皮带打滑故障问题,大大降低了同一流程上其他

设备的停机率,提高作业效率,节能降耗。一条作业流程上消耗的功率约为5 000 kW, 每次流程停止后再次启动约耗时30 min(BQ、BM 线长度在1 000 m 以上,BJ 线长度分别为300 m 和600 m),消耗的电能约为2 500 kWh。同时解决了由于打滑故障引起的堵料、撒料等情况,确保了环境整洁和煤炭质量。

2)增加了皮带与驱动滚筒间的摩擦因数,可以采用较小的张紧力(现用的张紧力为5 MPa),减小了皮带张紧装置的工作压力,改善了系统的受力和稳定性,增加张紧系统使用寿命,降低维修成本;较小的皮带张紧力能提高皮带的接头寿命,防止皮带接头开裂,延长皮带的使用寿命;同时驱动滚筒和皮带间有较大的张紧力,较少了滚筒包胶与皮带的磨损,延长了设备的使用寿命,降低了皮带与滚筒的更换频率,大大降低了设备维保费用。

3)驱动滚筒重新热硫化包胶的成本大约是3 ~ 4 万,冷硫化陶瓷包胶的成本约为6 万,10 年内每台装船机节省的滚筒维修成本至少为3 万元,8 台装船机累积节约24 万元;陶瓷包胶滚筒使用之前,装船机悬臂皮带每年更换1 次,每条皮带成本约10 万元,SL3 装船机更换成陶瓷包胶滚筒之后,悬皮使用寿命达2 a,维修成本下降一半,每年8 台装船机能节省40 万皮带费用。同时,降低了更换皮带的频率,提高了设备完好率,保证生产作业效率。

5 结语

针对自身设备情况进行改造实践,该改造实用性较强,提高装船作业效率、延长驱动滚筒寿命、降低维修成本,可为同类装船机悬臂皮带机提供参考。参考文献

[1] 沈益军, 李林, 于磊, 等. 一种新型陶瓷改向滚筒的应用[J]. 起重运输机械,2017(4):27,28.

[2] 倪尚彬, 张媛, 周满山, 等. 一种新型陶瓷包胶滚筒[J].起重运输机械,2011(11):26-29.

[3] 杨鹏飞. 一种新型陶瓷包胶技术在煤矿中的应用[J].机械研究与应用,2017(2):183,184.