本标准规定了设备、工装点检的管理规范。

本标准适用于生产、试验等对使用可靠性要求较高的设备及生产线在线工装,以及公用动力设备的预防维修管理,不适用于生活设备和公共设施。

下列术语和定义适用于本文件:

①专业点检

以维修工为主开展的设备点检活动,这些点检包含设备、工装比较深层的,需要一定的专业技能和专业工具才能开展的点检。

②自主点检

以操作工为主开展的设备点检活动,这些点检包含设备、工装表层的状态、作业安全性、质量重点关联项目等,不需要维修专业技能和专业工具就能开展的点检。

③5W2H

编制基础作业标准的基本要素。

5W指出作业内容(What)、部位(Where)、周期(When)、责任人(Who)、为什么(即作业内容选择)(Why)、量化标准(How much)、方法(How)。

①自主点检以操作工人为主体。

②自主点检内容主要是设备外表层面和环境状态(设备外观、安全、质量等相关)的缺陷和不良的检查、排除,不应解体设备和从事带电作业。

③自主点检内容应由维修人员指导和确认。

④根据操作工对自主点检掌握情况,可以逐步加深自主点检作业层次,但不涉及需要特殊资质才能进行的作业。

①专业点检以维修人员为主体。

②专业点检针对设备外部、内部状态缺陷和不良进行全面且深入的检查和恢复。

③维修人员点检的内容和技术方法由设备技术员指导和确认。

a) 点检基准卡:定义设备、工装点检作业部位、内容、周期、判断标准、方法等。

b) 点检记录表:记录点检作业的实际内容和检查结果。

c) 作业要领书:指导点检人员完成复杂的点检作业。

①作业内容来源

a) 设备说明书上推荐的项目;

b) 设备保养过程中发现的,易造成设备劣化的设备自身或环境缺陷、不良;

c) 设备故障暴露的应重点关注的薄弱点;

d) 按维修经验积累判断应予关注的项目;

e) 按法规应重点进行日常检查的项目。

②作业内容应关注:

a) 涉及人身安全、设备安全的隐患;

b) 动态过程出现的容易导致突发性停机的动态缺陷和隐患;

c) 设备静态外观完好状态和缺陷的排查;

d) 设备动、静态重要的,易变的,需要日常控制和监护的内在状态和参数的测量;

e) 检查易损件状态;

f) 检查润滑状态;

g) 其它需要日常监护的部位和问题点。

③检查周期宜控制在1个月(不含)以下的项目。

①点检基准卡

1.1 按照5W2H原则编制《点检基准卡》,应包括如下必要要素:

a) 作业内容:作业的项目描述;

b) 部位:作业项目所在设备、工装上的部位;

c) 责任人:作业负责人;

d) 作业周期:邻近两次作业时点之间的固定间隔;

e) 控制标准:作业应达成状态的判断标准;

f) 方法:作业方法,注意事项等。

1.2 《点检基准卡》内容以专业点检为主,同时包含自主点检的内容。

1.3 《点检基准卡》应结合文字、图形等,清晰解释相关要求,使作业工人容易读懂。

1.4 点检内容的多少,可以根据车间实际作业资源条件自主把握,但宜覆盖与安全、质量、易诱发设备快速劣化的缺陷和不良等关键性内容。

1.5 点检要求覆盖所有的在役设备、在线工装。

1.6 作为点检内容的项目应能针对易发生的故障、劣化,具有针对性、预防性,并可操作。

1.7 作业标准能量化的应予以量化。

1.8 《点检基准卡》应设置编制、审核、批准栏目。

1.9 《点检基准卡》表单格式不做限制性规定,各单位可以依据自身需要编制。具体可参见资料性附录A。

②点检记录表

2.1 《点检记录表》和《点检基准卡》一一对应,是作业实施后的记录。

2.2 文件应记录作业内容、作业人员、点检结果(正常打√或o,异常打×),打×时应描述问题及处理等内容。

2.3 点检结果打×时,能够现场实时处理的,应当场处理,不能实时处理的,应纳入针对性修理计划,并记录处理结果,点检记录、针对性计划、针对性作业、作业记录应前后吻合。

2.4 涉及量化的测量点,应记录数据,数据量比较大的,宜使用专门的数据记录表。

2.5 《点检记录表》应设置作业人、班长、维修技术员签字的三级确认栏目。

2.6 《点检记录表》及附带的数据记录表表单格式不做限制性规定,各单位可以依据自身需要编制。具体可参见资料性附录B。

③作业要领书

3.1 针对相对复杂的点检作业过程,作业者容易出现操作错误或质量、安全隐患的,应编制《作业要领书》。

3.2 《作业要领书》定义特定操作的:

a) 作业准备:应准备的工具、材料

b) 作业顺序:作业的操作过程描述

c) 操作方法:手工作业、工具使用方法

d) 控制标准:作业合格的判断标准

e) 注意事项:安全、质量等注意事项

f) 整理整顿:作业后现场整理、整顿要求

等完成完整作业应有的内容。

3.3 《作业要领书》的文本编制应符合如下文法要求:

a) 文字准确没有歧义;

b) 叙述简单,含义清晰易懂;

c) 对量值有要求的部位,应量化控制标准;

d) 理解有困难时,应配有照片、框图、流程图等图形说明。

3

.4 基层作业单位应根据《作业要领书》组织单点课培训,使作业人员熟练掌握。

3.5 《作业要领书》格式不做限制性规定,各单位可以依据自身需要编制。

①车间应根据以下变化点定期动态维护相关文件,以形成PDCA循环提升:

a) 设备、工装改造或改善后因结构、原理变化导致的维修内容变化;

b) 设备、工装故障发生后,经过故障分析导出的应点检的项目;

c) 设备保养中发现的导致设备劣化的缺陷或隐患,应通过点检加以控制的项目;

d) 依据点检作业过程中积累的数据记录的变化趋势,优化的点检项目;

e) 根据实际作业效果观察,预防效果不明显,或因人力、物力不能持续支持而剔除的项目。

②通过动态维护做到三个符合,即点检项目和应关注问题和缺陷符合,作业内容和《点检基准书》符合,作业记录和作业内容符合。

③所有需要书面会签的《点检基准卡》及作业记录除电子文档外还应书面存档管理,其它文件可以使用电子文档存档。

④《点检基准卡》、《点检记录表》等动态文件存档期限不少于3年,数据记录应依据实际分析需要确定存档期限,《作业要领书》在设备报废前,做永久性存档。

5.1.1 专业点检、自主点检分别由维修班长、生产班长组织,维修人员、操作人员完成作业。

5.1.2 《点检记录表》、《点检数据记录表》应悬挂到设备现场,用于维修工点检时取用和记录。

5.1.3 点检实施部门应依据所负责区域的生产环境,有条件地推行“八定式点检”:

a) 定部位:通过《点检基准卡》确定点检部位。

b) 定内容:通过《点检基准卡》确定点检的具体作业内容。

c) 定标准:通过《点检基准卡》确定点检的正常判定标准。

d) 定方法:通过《点检基准卡》、《作业要领书》确定点检的作业工具、作业过程、注意事项。

e) 定人员:确定作业责任人。

f) 定分区:对人员进行设备责任分区。

g) 定路线:公用动力系统等全厂房、野外等大区域点检时,应固定点检作业行走路线。

h) 定时间:公用动力系统等全厂房、野外等大区域点检时,应固定点检作业时间。

5.1.4 点检时应取下点检表,按照点检表逐项目点检,一边点检一边记录,确保没有遗漏。

5.1.5 按照实际应点检部位、内容,每个点检项目都应做到身到、眼到、动作到,逐步在作业中固定动作,并规范化,以确保点检的真实性。

5.2.1 每个点检项完成后,应现场立即记录被检内容正常或异常。发现异常并被现场恢复的,可以不做异常记录。记录异常时,在《点检记录表》应标注异常情况。记录后由作业人员签字。

5.2.2 测量类或带有精度要求的项目,能量化记录的,应填写量化记录数据。

5.2.3 点检的相关记录内容应与《点检基准卡》一一符合。

5.2.4 维修班长定期(如每周)对本班组《点检记录表》确认签字。

5.2.5 技术员或其他指定管理人员定期(如每月)对回收后的点检表确认签字。

5.2.6 相关记录、签字确认应是实时进行的,不应集中补填。

5.3.1 点检发现的问题,按照安全规范,允许实时处置并具备处置条件的,应立即进行问题处置,不能立即处置的,应如实做出异常记录并纳入针对性修理计划。

5.3.2 点检发现的问题可以用作如下维保活动的计划编制依据:

a) 定期定量保全计划

b) 针对性修理计划

c) 年度项目计划

5.3.3 状态数据记录要定期分析,判别劣化趋势,并用于指导点检内容、定期定量保全计划的维护。

①实施班长、设备技术员、车间(基层部门)的三级确认制度。

②班长除确认签字外,应对班组成员的点检进行实操式抽查,通过再现实际点检过程来验证员工的点检结果是否真实、正确。

③车间(基层部门)应定期组织点检作业观察,实际观察、记录员工点检现场执行情况,并做辅导、评价、整改。

④为保证点检真实和发现问题,宜建立问题检出数量、问题解决率等指标,纳入车间(基层部门)作业评价。

(资料性附录)

《点检基准卡》

A.1 《点检基准卡》参考表样

《点检基准卡》的参考表样见表A.1。

A.2 《点检基准卡》编制说明

《点检基准卡》编制宜使用EXCEL等制表软件。

(资料性附录)

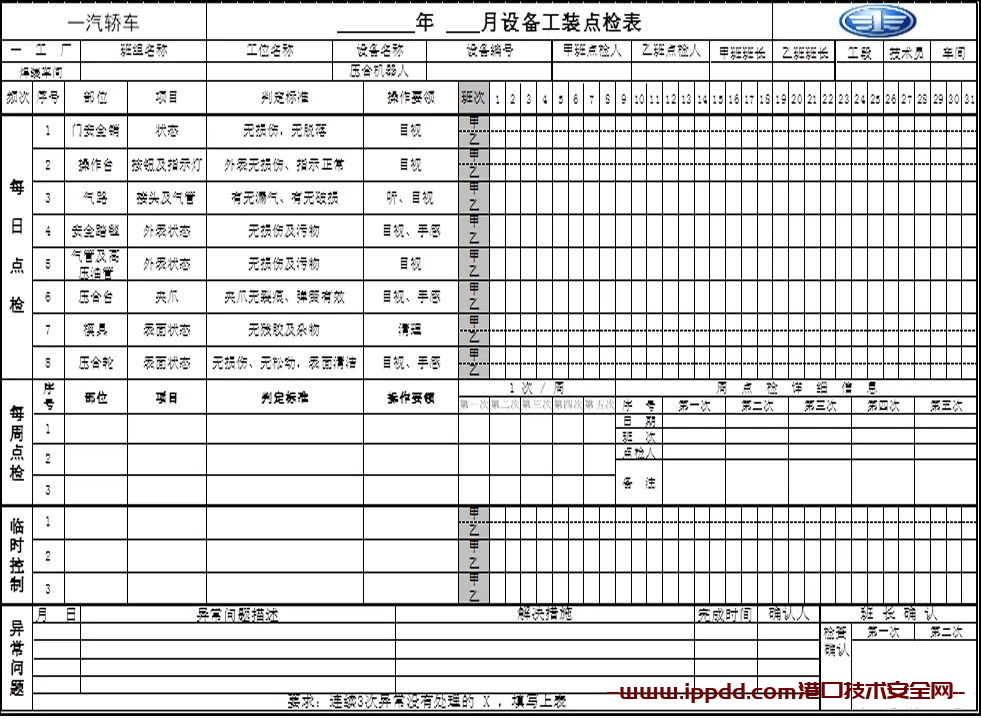

《点检记录表》

《点检记录表》的参考表样见表B.1。

本文内容来源于互联网,仅供学习、交流。版权归原作者所有,如有侵权联系必删。