上周上海沪东和外高桥为CMA CGM正在制造的22 000 TEU,地中海航运MSC也分别在三星重工和大宇造船签约多达11艘超大型集装箱船,甚至23000 TEU的集装箱船也在研发中,有研究报告表明,未来50000TEU也未必不是不可能。进一步推动了集装箱船舶大型化的浪潮。而港口装备制造商也没停着,Konecranes推出新一代集装箱岸桥解决方案。随着集装箱船运输的集装箱数量持续增加,岸桥需要进行彻底改变,以跟上平均10,000 TEU及以上的港口停靠。从20 世纪70 年代到21 世纪初,集装箱船舶经历了9 代的变化,从最开始的约400TEU 型船发展至今天的2.2 万TEU 型船,主要有两个方面的原因推动集装箱大型化的发展,一是经济全球化以及班轮公司对国际贸易及集装箱运输发展的乐观预期,二是船舶大型化所带来的规模经济效应起到推动的作用。由于石油资源紧缺、油价不断上涨,出于提高能效、降低成本考虑,促使船舶不断向大型化方向发展,但各种船舶大型化的程度却有所不同。鉴于影响船舶大型化的因素不断得到改善,作为东西方与南北方交通要道的苏伊士运河将不断浚深、拓宽,以适应船舶大型化的需要;马六甲海峡的浅滩将得到疏浚,以消除大型船舶通过海峡的瓶颈;尼加拉瓜、克拉、伊斯坦布尔等新的运河将开挖,以适应船舶大型化与交通量增大的需要。码头长度、水深与装卸设备的高度与外伸距将随船舶大型化而不断扩大。船舶大型化是出于大船的规模经济效应考虑。完成同样的运输量,大船比小船的燃耗低、船员劳动力投入省,意味着航运成本与碳排量较低。而且使用大船的航运公司具有耀眼的明星效应,在众多公司中更能吸引托运人把货交给其运输,从而具有更强的竞争优势。

由于规模经济需要,集装箱船舶长度已增加至400米,船宽也达到60米,这导致集装箱港口装卸船压力越来越大。提高船时效率,提高单机效率或解决相邻舱作业问题成为各个码头及港口装备制造研究的焦点。

Konecranes近期推出新的集装箱船舶装卸方案,以保证集装箱船舶上多台装卸小车进行作业。提出的多小车STS起重机概念,可以在船舶的两侧进行作业。根据Konecranes的描述其带来降低投资成本降低、节能、降低码头轮压等优点。新的起重机概念通过双梁门式起重机设计消除当前装卸船过程中的瓶颈,能够在船舶两侧进行装卸作业,同时还解决了相邻舱作业的问题,缩小了小车行程,从而减小了当前对小车高速度运行的要求。其设计有如下优点:

• 减少小车行驶速度,不会造成输出损失(降低能耗,减少维护停机时间和成本,降低噪音)

• 组合小车载荷没有限制,在重型提升情况下具有出色的性能

• 没有小车轨道接头(维护更少,噪音更小),因此钢结构的疲劳更少(起重机寿命更长,停机时间更短,维护成本更低)

• 有减震措施,可以延长起重机和起重机跑道的使用寿命

• 由于平行梁的形状和屏蔽以及没有悬挂悬臂和上部结构的支撑(降低基础成本,减少腐蚀),因此具有更好的空气动力学性能

• 使用新材料有助于减少起重机质量和腐蚀

• 使用远程操作和自动化技术,良好的负载控制和定位

但是以上说法却遭至业界的广泛质疑,小编大致总结一下:

1.如大船进或出挖入式港池如何更方便的操作。目前的安排是依靠港作拖轮帮助推进和靠设置在船上或岸上的专用绞车牵引来移动大船,都不太方便;

2.港池长期生产后,容易导致泥沙淤积,造成较大的疏浚成本;

3.根据现有大型集装箱船舶,舱室最高度达到水线上70m,这就要求该岸桥主梁下表面至少要高于这一高度限制才能保证其不影响船舶进出港池;

4.虽然理论上解决了单机的相邻舱作业问题,但是并没有根本上解决整条船的相邻舱作业问题,其设备大车缓冲器外宽至少要大于主梁宽度才能保证其整机稳定性问题,这也就表明整条船舶上的每一个bay并不能同时进行装卸作业;

5.门框之间轨距较大,单侧车道需要30m,港池宽度至少需要65m以上,这就需要门式起重机的轨距达到125m以上,这也从一定意义上降低了大车运行速度,降低了生产效率。同时大跨度也加大了主梁的自重,提高了码头轮压。

6.载重式小车的方案,就需要小车载荷+吊具载荷+起升载荷总和达到180t,四个载重小车方案使得主梁最大承受载荷将达到700多吨,类似于一巨大的造船龙门起重机,需要较高高度的主梁;

7.高度较高的主梁带来较大的迎风面积,从而提高了起重机的轮压;较高的主梁同时还会导致主梁内外侧腹板及上下翼缘板的温差产生较大的温度载荷;

8.主梁的自重引起的下挠还会影响小车的正常运行,在高速的小车运行需求下,必须采取合适的防滑措施。

9.一台小车需要维修将会影响整台机的作业。

下面让我们回顾一下近二十年船型大型化时代的港口设备制造商们的一个个伟大畅想和装卸革命。

【挖入式港池】

挖入式港池是沿着江、河、海等水域的主岸线向陆域开挖出的港池(水域),它与主岸线的水域相连。挖入式港池具有无浪、水流稳定、足够的水深,码头作业岸线长等优点,可供船舶安全停靠、驶离。其缺点是水中泥砂沉淀,要经常清淤,因而很少采用。由于它可同时实现多台起重机作业(两舷),有利于提高集装箱作业效率,曾被多次提上日程。

荷兰阿姆斯特丹港的挖入式港池集装箱码头的平面示意图

船舶大型化给现代集装箱码头提出了一个新课题,每个停靠集装箱泊位的生产率应达到300~330 TEU/h。由于挖入式港池可以实现多台岸桥同时作业,因而这个方案被提上日程。集装箱岸桥能在港池两侧同时对港池中的对象船进行装卸作业。当船的长度为280 m~350 m时,这种港池可同时投入9台甚至更多的岸桥进行作业,一侧岸边投入5台,另一侧投入4台。例如,22排箱船宽为55 m,两岸边至水侧轨道中心各留4 m左右的供给车道,岸桥的外伸距在60 m~61 m之间就足够。每台岸桥的设计生产率为每小时35~40箱,9台岸桥每小时装卸315~360 TEU,就可以实现300~330 TEU/h的目标。荷兰阿姆斯特丹港的挖入式港池集装箱码头,是现代挖入式港池集装箱码头的一次新的尝试,上海振华重工为其提供了所有前沿设备。这种码头尚有一些问题有待解决,如大船进或出挖入式港池如何更方便的操作。目前的安排是依靠港作拖轮帮助推进和靠设置在船上或岸上的专用绞车牵引来移动大船,都不太方便。其次是当9台起重机同时作业时,如果其中某台岸桥发生故障或需要停机 ,需要有足够的土地面积设置可供岸桥转移到维修区域的叉轨,否则不能工作的这一台岸桥占据了作业的位置,将影响其他岸桥作业。

【浮坞式码头】

浮坞式码头概念在90年代末期被广泛讨论,在2000~2010年被一再提起。

浮式岸桥作业时可能会使是船产生纵倾和横倾,为保证起重机在是船纵倾和其他因素影响下不打滑,大车运行机构应采用特殊的传动方式。以齿轮齿条传动作为大车运行机构的驱动方式在近海过驳平台上有较多应用。销齿传动驱动方式也可作为浮式岸桥大车运行机构的传动方式。鉴于是船在起重机工作时可能会产生纵摇、横摇和垂荡等运动,给起重机正常工作带来影响,浮式岸桥大车运行机构除设置可靠的水平轮装置外,还应设置安全牢固的反滚轮(安全钩)装置,水平轮和反滚轮与大车运行轨道的间隙可调整,以确保浮式桥式集装箱起重机在是船上运行的可靠性。图为某过驳平台的大车运行驱动、水平轮及反滚轮装置。

浮坞式岸桥不同于普通岸桥,因为设置在浮坞上,吊具的摇晃性也高于普通岸桥。

【浮趸桥式集装箱起重机】

浮趸桥式集装箱起重机是荷兰代尔夫特科技大学Prof. ir.J.C.Rijsenbrij提出的一种全新概念来解决相邻舱作业的问题。同时相对于浮坞式码头概念,解决了波浪载荷对大车行走机构的冲击,不用设置复杂的反滚轮和齿轮齿条装置。起重机将货轮上的集装箱卸载到中转平台,再由门架小车卸载到小型驳船上,这样同时也解决了门框内集卡的疏散问题。

由于浮趸桥式起重机位于船舶上,由于其不稳定,需增设两套瑞士Cavotec液压式自动泊船系统,以减小因吊载或波浪载荷导致的船舶颠簸。振华重工也成功研发出该产品。

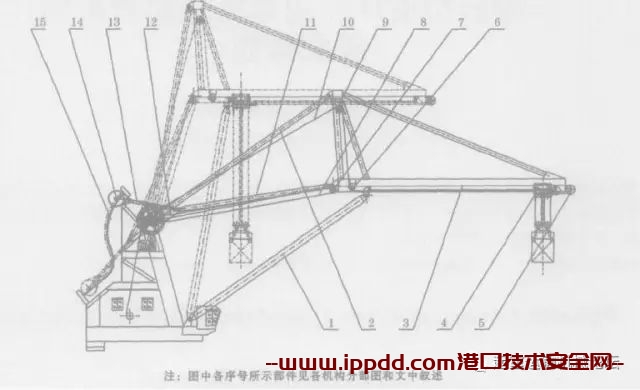

【臂架式集装箱连续卸船机】

由武汉理工大学李勇智教授提出的臂架式集装箱连续卸船机。针对门座起重机现有变幅系统对于岸边集装箱装卸作业所存在的问题,提出一种臂桥架变幅系统,该系统可达到提高工作速度、扩大工作范围、改变工作方式、可采用自动吊具的目的,提高用于岸边集装箱作业的门座起重机的装卸效率。

臂桥架变幅系统由组合式平行四连杆臂桥架系统、绳索小车式货物水平位移补偿系统、曲线滑道活对重式臂桥架自重平衡系统、半齿轮式变幅驱动装置等部分构成。组合式平行四连杆臂桥架系统采用摆动式臂架和平移式桥架的组合形式。该系统由臂架1、大拉杆2、头部桥架3、平移小车4组成。大拉杆与臂架等长且与臂架轴线平行布置,臂架、大拉杆与头部桥架构成平行四边形。当臂架绕卜铰点摆动时头部桥架作平移运动,小车可在水平桥架梁上移动,臂架处于最大仰角位置时小车位于桥架最内端;臂架处于最小仰角位置时小车位于桥架最外端。组合式平行四连杆臂桥架系统可有效地增大最大幅度和减小最小幅度,扩大起重机的工作范围;能保证集装箱及吊具在变幅过程中处于水平位置,适用于集装箱自动吊具的起升卷绕系统。

臂桥架岸边集装箱起重机的核心技术是采用臂桥架变幅系统,该系统在工作性能和技术参数上具有其先进性:能够达到较高的变幅速度,从而提高起重机的装卸效率;能够达到较大的最大幅度和较小的最小幅度,从而扩大起重机的工作范围,并使起重机在海侧门腿内侧装载卸载成为可能;通过优化设计可得到良好的水平位移补偿和臂桥架自重平衡的效果,降低变幅机构的驱动功率;结构受力及重量分布合理。

由臂桥架变幅系统构成的边集装箱起重机对于码头前沿的集装箱装卸作业具有较强的适应性:集装箱及吊具在变幅过程中处于水平位置,小受机构的动作及集装箱重心的偏心的影响;起升卷绕系统适用于集装箱自动吊具,易于自动挂箱和脱箱;变幅机构可取代回转机构而作为主要工作机构,适应集装箱装卸线路的捷径要求。调往陆侧的集装箱再由托盘小车随陆侧高架桥输送到后方堆场。

臂桥架岸边集装箱起重机的结构简单重量轻,成本较低,起重机轮压较小,对码头承载能力要求小高,码头与设备投资较小。

【双起升岸桥】

双40英尺箱岸桥实现一个循环同时可装卸二个40英尺集装箱,集装箱岸桥的生产效率提高了60%,是集装箱装卸史上一大贡献,二十多前年,首次在欧美出现一次可吊2个20英尺集装箱作业的岸桥,效率提高30%时,亚洲的重要集装箱港口还不理解,时隔几年,这种高效的技术由上海振华重工引入国内,立即波及国内和世界各港,成为各用户购买设备时必首选要求。现今的双40英尺箱岸桥,它一次可同时装卸2个40英尺集装箱或4个20英尺集装箱或一个40英尺。集装箱加2个20英尺集装箱,打破了现有常规集装箱岸桥的作业理念,给世界各港产生了深远的影响。

【三起升岸桥】

振华重工在研发成功一次可装卸2个40’集装箱岸桥的基础上,紧接着于2006年又研制了一次可装卸3个40’集装箱岸桥。已成功地使用在中国深圳赤湾港码头。该岸桥吊具下起重量120t,可以一次装卸3个40’集装箱作业,也可以一次装卸6个20英尺集装箱或2个40英尺集装箱加2个20英尺集装箱,或1个40英尺集装箱加4个20英尺集装箱,还可一次进行两个40英尺集装箱或一个40英尺集装箱等多种工况作业,适应性强,其作业效率大大提高。

【双小车岸桥】

全自动双小车超巴拿马型岸桥就是为满足这一要求而设计开发的一种高效新型的集装箱装卸设备,其设计生产率可达55~60循环/h。这种双小车岸桥(即所谓马特松系统)在16年前曾风靡一时,但由于受当时的自动化控制技术和计算机控制技术发展水平的限制,未能实现岸桥的自动控制以及与地面运输车的协调配合,再加上其两部独立小车分布不合理,其装卸效率不理想,且成本高,因而未能得到推广。

随着自动控制技术的发展使这种双小车岸桥实现了装卸作业自动化,通过先进的自动控制技术使其与地面运输的AGV系统(自动导向车)或卡车自动配合,形成新的高效作业系统,大大提高了其生产效率,因而再次受到港口的青睐。上海振华重工在2000年承接了为德国汉堡港HHLA-CTA码头设计开发这种新型全自动双小车超巴拿马型岸桥的业务。这次开发的新型CTA双小车岸桥,不是简单重复早期的双小车型式,而是建立在现代高技术基础上的崭新尝试,是集装箱装卸领域的一次伟大创举。

新型的双小车岸边集装箱起重机,它不但可以适用于集装箱自动化码头也可以同样适用于半自动化和非自动化码头,它既可以和自动化码头的AGV系统自动配合作业也可以和非自动化码头的集卡或半挂车自动配合作业。

【Jumbo Crane】

Jumbo Crane是由美国Liftech公司提出了大型连续集装箱卸船机,其概念是海陆侧各设一小车,海侧小车将集装箱吊至最大起升高度位置,旋转90度,卸载到前大梁托盘小车上,由托盘小车运输到陆侧小车位置处,陆侧起升小车将托盘小车上集装箱放至地面,空载托盘小车通过高空轨道移动至海侧小车位置。通过以上循环从而实现连续卸船作业。

【Paceco Supertainer】

Paceco Supertainer包含多个起升,海侧起升不在门框间移动,仅仅只吊载货物到水平转运车上。水平转运车在海陆侧起升间来回运输集装箱。陆侧起升将集装箱卸载到地面AGV或集卡上。

【荷兰Delft大学Carrier Crane】

荷兰Delft大学的Carrier Crane概念和Liftech公司的Supercrane概念类似,就是采用多个起升进行有次序的作业,不同的是不需要旋转集装箱。海侧两个小车将集装箱起升装载在大梁上的移动托盘上,再由托盘运送至后大梁尾部,由后大梁小车将集装箱放至地面。此种设计的小车要较Liftech Supercrane概念的小车要轻很多。

【APMT Fastnet装卸系统】

随着3E型船舶的投入使用,马士基迫切需要提高整船装卸效率,于是由Liftech联合上海振华重工提出了Fastnet快速网装卸系统概念。

常规集装箱码头系统每个泊位的平均效率为150-180move/hour,其中岸边集装箱起重机由于总宽的限制而不能进行“相邻舱”作业,平均每个泊位只能投入5-6台起重机作业,成为制约装卸效率的瓶颈。

Fastnet系统每个泊位可以投入10台甚至更多岸桥进行作业,将大大提升集装箱船的装卸效率,每个集装箱泊位的生产率预计能达到250-400 move/h。Fastnet概念即若干简易岸桥(由前后大梁,机器房、拉杆等组成,没有海陆侧门腿)海陆侧大车在悬空的海陆侧横梁上移动,海侧门腿上下方装设有大车,实现海侧门腿左右方向上移动。这样在两个门腿间可以实现2~4台岸桥并排在一起进行作业,解决了相邻舱作业的问题,大大提高了整船装载效率。

Fastnet项目将“相邻舱”作业的新理想付诸于实际,将多个岸桥作业单元系统化,将现有集装箱装卸效率翻倍跨越增长,推动集装箱机械装卸技术革命,使得集装箱装卸系统能快速适应船舶大型化的发展。

【Windows Crane】

由APM Terminals在TOC欧洲展会上提出来的Windows Crane子母机概念,码头海陆侧各装设两根钢轨,相邻舱的两台桥吊的吊具只能在固定的起升高度位置穿越过海侧门框,从而实现相邻舱作业。

【ZPMC双大梁岸桥】

振华重工前总裁管彤贤与上海同济大学机械学院,通过与囯内外港口设备专家多次研究,设计的双大梁岸边集装箱起重机并申报了囯家和世界发明专利。两个小车同时在两个平行的大梁上运行时,通过错开两个小车吊具的起升高度差来实现小车的水平运输,而不互相干扰,实现相邻舱作业。

【NGICT Crane System】

NGICT装卸系统包含多台窄型起重机,能够在大梁上跑,来解决相邻舱作业的问题。小车始终在海侧轨道到最大前伸距质检来回移动,小车不能穿过海侧轨道到达陆侧。后方堆场设计类似于Reggiane的’Octopus“概念。

【ZPMC集装箱立体装卸系统】

常规的集装箱装卸模式——码头前沿用岸桥。前沿与后方堆场间使用集装箱卡车或AGV和跨运车,后方堆场用RTG或RMG的装卸模式难以进一步提高装卸效率,需要进行创新模式——ZPMC提出的“高效智能型立体装卸集装箱”的装卸系统彻底改变了传统的装卸模式,将自动化立体仓库的模式搬到码头前沿与堆场。

岸桥一次将两个40英尺集装箱吊起至工人装卸集装箱锁销平台处,工人将锁销卸下,然后岸桥小车运行至后伸距的低架桥上方,将集装箱卸到立体轨道的电动平板车上。电动平板车快速运行至所需的堆场地面电动平板车道处。由已在该处立体轨道上的起重小车将集装箱吊离该电动平板车。该电动平板车离去,起重小车将箱卸到地面轨道的平板车上,该平板车将箱快速输送入堆场RMG处。输送同时,将箱位转90°,最后由RMG将集装箱卸到堆场上。

【ZPMC SINGAPort】

2013年4月11日,上海海事大学(SMU)、上海振华重工集团(ZPMC)、新加坡国立大学(NUS)赢得新加坡国际海事奖(Singapore International Maritime Awards)新一代集装箱码头设计挑战赛(Next Generation Container Port Challenge)金奖。

图 1 获奖方案全景

图 2 获奖方案立体展开

该团队提出的方案名为“SINGAPort”,英文全称“Sustainable Integrated Next Generation Advanced Port”。该方案打破了传统“平面码头”的模式,提出了双层立体自动化码头的模式,并配以高效的三小车岸桥,成功达到挑战赛提出的高规格目标,同时实现很高的土地利用率和劳动生产率,且充分突出了低成本和低碳特点,最终力压群雄夺得本赛事金奖。新加坡将在今后新建码头时参考吸收该设计方案的理念和思路。相关研究成果也将在国内外的自动化码头建设中发挥重要作用。

图 4 新加坡交通部长吕德耀(左2)为团队颁奖

【集装箱自动化码头】

由ZPMC设计的亚洲首个全自动化集装箱码头位于前湾港区四期5-10泊位,岸线长2088米,纵深784米,前沿水深-20米,年通过能力520万TEU,可停靠世界最大的20000TEU以上的集装箱船舶,首期2个泊位投入运营。

上海洋山深水港四期工程项目总用地面积达到2.23平方公里,前期的基建工程由中建港务、中交上海航道局、中交三航局联手完成。洋山四期拥有2350米的岸线,一次性建成7个泊位,形成400万TEU/年的吞吐能力。后期继续扩大规模,年吞吐量将达到630万TEU,在世界上所有应用自动化技术的码头中,排名第一。

该码头全部采用世界一流的全自动化的技术设备,颠覆了传统集装箱码头作业模式、管理模式,实现了工艺流程化,决策智能化,执行自动化,现场无人化,能源绿色化。在全自动化码头目前两个泊位作业中,后方生产控制中心9个远程操控员承担了传统码头前沿60个人的工作,减少人工约85%,提升作业效率约30%。码头设计作业效率可以达每小时40自然箱,堆场利用率提升10%,是目前自动化程度最高、装卸效率最快的集装箱码头。

As the number of containers carried by container ships continues to rise, ship-to-shore (STS) cranes need a radical change to keep up with port calls averaging 10,000 TEU and beyond in size. An innovative multi-trolley concept tackles quayside challenges by complementing existing designs in a symbiosis of scale.

The end of STS crane evolution is confirmed when we look at the obstacles inherent in containership design. Economies of scale require more and more containers to be placed onboard. To date, naval architects have lengthened the vessel up to 400 meters while restricting the increase in the width of the beam. They point out that going beyond this length in the standard design of a container ship is not advisable because it could lead to insufficient torsional stiffness, leaving aside the question of maneuverability.

Taking another path by increasing the width of the beam runs directly into another limitation of ship-to-shore crane design. It is improbable to extend the crane boom forever. Moreover, the speeds of rope-driven trolleys today (250m/min and more) are such that their travel mechanisms put great strain on their ropes.

As the number of containers carried by container ships increases, the size of the average port call is increasing up to 10,000 TEU per call and more. The pressure to unload and load these huge vessels as quickly as possible is greater than ever – but there is a limit to how many adjacent cranes can service the vessel. Quayside productivity has not increased significantly despite all attempts to develop faster trolleys that can carry more than one container per move.

In the big picture, the ever-growing quantity of containers to be transported requires that container terminals grow in size, with longer quays to receive ships, taking more of the available coastline. This poses a significant environmental problem that, accompanied by other factors such as increased air and noise pollution and traffic jams, should be dealt with in parallel.

In the big picture, the ever-growing quantity of containers to be transported requires that container terminals grow in size, with longer quays to receive ships, taking more of the available coastline.

THE MULTI-TROLLEY STS CRANE CONCEPT

With the current STS concept, the largest productivity constraint is operation on only one side of the ship, with all of the potential consequences described earlier.

The new, multi-trolley STS crane concept that we propose would work on both sides of the ship. It was initiated by the desire to create an ideal quayside crane match for the new ultra-large container vessels. The design goals are:

To significantly increase berth moves in comparison with the best STS technology available today

To substantially reduce the number of cranes servicing the ship without detriment to productivity (operational flexibility, maximum utilization rate of equipment, reduced cost of initial investment, reduced energy consumption and reduced maintenance cost)

To improve crane stability and substantially reduce quay loads and foundation requirements (especially on the waterside), bringing a significant cost reduction to the crane runway

The new crane concept is designed to eliminate the current unloading and loading process bottleneck with a double beam portal crane design (Figure 1) that can service the ship from both sides and that, for the first time ever, can work simultaneously on two bays of containers. The concept is planned to enable installation of two trolleys per beam, which not only greatly increase productivity but also shorten trolley travel, thus reducing the current need for high trolley speed.

The concept calls for a ship berth in the shape of an indented berth. This enables the crane to be supported symmetrically along the longitudinal centerline of the ship, thus reducing the load on the crane foundations.

The new crane concept is designed to eliminate the current unloading and loading process bottleneck with a double beam portal crane design that can service the ship from both sides and that, for the first time ever, can work simultaneously on two bays of containers.

In comparison with a traditional STS crane, the new crane would have similar hoist speeds and a reduced trolley speed of 125m/min accelerating in 4 seconds, resulting in approximately 135 seconds per move – for one trolley. This is multiplied by four trolleys on the crane, giving a comparable production of 106 moves per hour.

The crane concept with two parallel beams can match vessel bay spacing, overcoming the constraint of crane width. The output of three cranes would be 7,600+ moves per berth in 24 hours, this without considering the impact of multiple lifts already utilized with current STS cranes.

The new crane concept is designed to provide many advantages over traditional STS design:

Reduced trolley travel speed without a loss of output (reduced energy consumption, less maintenance downtime and cost, less noise)

No restrictions on combined trolley loads, exceptional performance in heavy-lift situations

There are no trolley rail joints (less maintenance, less noise) so the steel structure suffers less fatigue (longer crane life, less downtime, reduced maintenance cost)

There are dampening measures, giving the potential for a longer lifetime to the crane and crane runway

Better aerodynamic performance as a result of the shape and shielding of the parallel beams and the absence of stays suspending the boom and upper structure (reduced foundation cost, reduced corrosion)

Use of new materials to help reduce crane mass and corrosion

Use of remote operation and automation technology, good load control and positioning

A PLATFORM FOR FURTHER STS EVOLUTION

The new crane concept is not meant to replace current STS cranes, but to complement them in a symbiosis of scale. Attempting to further evolve current ship-to-shore crane design is unlikely to solve the handling problems that the industry faces (this is also the assessment of Drewry, Ref. 1). Thus, it is prudent to evaluate an integrated approach that covers the crane, the terminal, and ideally even the ship. Together with our partners we are making progress in all three areas.

The new concept also provides a platform for further STS evolution. This point can be illustrated by the crane design. A variant of the present concept was created by slightly increasing the distance between the two beams, and creating space for a third beam running in the mid–plane of both legs. Such a crane would operate over 3 adjacent bays.

Introducing such a third beam could give an increase in output of up to 50% on top of the output of the two-beam crane concept. In practical terms, this means that two cranes, instead of the presently envisaged three, could service a ship with identical output.

This could significantly decrease the initial purchase price, without mentioning other cost reductions that could be enjoyed thanks to the triple-beam crane concept.

This article is an abridged version of the original paper which appeared in Port Technology International. Read the full version here.

Text: Vladimir Nevsimal-Weidenhoffer

Consultant: Dr Hannu Oja, Director Port Technology, Konecranes

Photo: Konecranes

Bio:

Vladimir Nevsimal-Weidenhoffer, M.Sc. (Hons.) Civil Engineering, has a long track record in crane engineering, refurbishing and project management, focusing on Goliath cranes for shipyards and grab unloaders. He holds several patents and is the inventor of the Cofastrans quayside crane concept described in this article.

Dr (Tech) Hannu Oja is Director of Port Technology at Konecranes and is responsible for technology, product development and engineering activities within Konecranes Port Cranes. He has contributed in the European Committee for Standardization (CEN) crane standardization workgroups and participated in many university research programs.

REFERENCES

1. Drewry Maritime Research: Who will pay for a port productivity revolution?

2. New multi-trolley STS crane concept: PCT patent n° WO 2017 / 071736 A1