1存在的问题厦门港海天集装箱有限公司#?11、?#?12桥吊2002年运抵码头安装、?调试。由于航空限高,?桥吊大梁设计成折臂式,?在我司调试升大梁的过程中,前托缆小车被拉弯后掉下。后来本人提出建议后,?由制造厂家重新设计改造,增加了前托缆小车的锚定装置。然而,运行一段时间后却出现了新的问题,即托缆小车牵引钢丝绳在前大梁起升和下降时的长度补偿问题。2设备工况及缺陷分析2?.?1首先对托缆小车的受力进行分析探讨

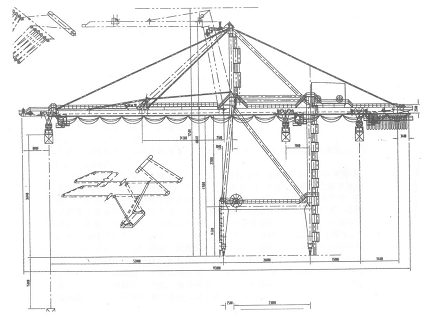

图?1?设备金构总图

图?1是设备的随机金属结构总图,在设计时厂方没充分考虑到前大梁仰起时前托缆小车的受力状态,按照原设计,?大梁升起时前托缆小车的固定靠托缆小车牵引钢丝绳固定。大梁升起时约80?,吊具和上吊架约为?15吨,?吊架滑轮为动滑轮,钢丝绳受力为?7?.?5吨,作粗略计算:

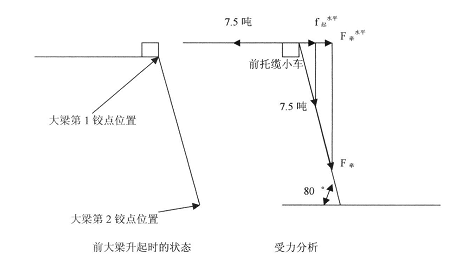

图?2?大梁升起时的状态和托缆小车受力以托缆小车上一点为研究对象,?起升钢丝绳

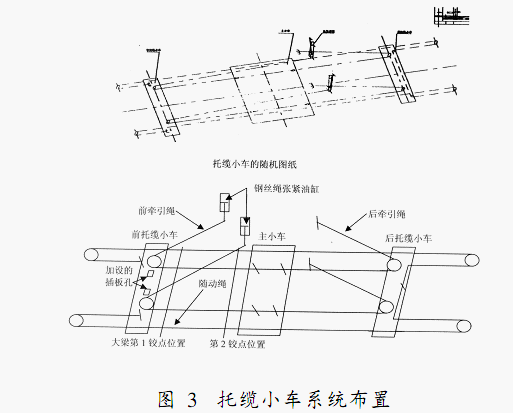

对其产生水平方向的拉力为:f?起水平=?7?.?5???S?i?n10=?1?.?3吨小车处于静止状态,此小车牵引绳产生的水平分力为:F?牵水平=?7?.?5-?1?.?3=?6?.?2吨因大梁升起时与水平方向夹角为?80?,?因此小车牵引绳对托缆小车的拉力为:F?牵?=?6?.?2?/Sin10=?35?.?7吨因此前托缆小车设计强度不足,?在调试大梁升降时,?前托缆小车被折弯掉下,?托缆小车钢丝绳、?滑轮、?张紧油缸等部件受力很大,?经常发生故障。为解决这个问题,厂家在前托缆小车停车位加装了一套插板锚定装置,在前大梁升起前,先对前托缆小车进行锚定后再升起大梁,?这时?F?牵水平由插板提供,这样托缆小车牵引绳对前托缆小车产生的拉力应该等于张紧液压站设定的拉力,?避免了托缆小车牵引绳对前托缆小车产生巨大拉力,解决了托缆小车被弯折的问题(见图?2)。设备交付运行一段时间后,本人发现设备在升大梁时,后托缆小车的牵引绳和随动绳被绷得很紧,?硬得几乎就象一条钢筋,?整条钢丝绳到处断丝,滑轮槽异常磨损,?被磨出螺纹槽,?在随动绳作用下,?前托缆小车锚定装置的插板受力?F?牵水平很大,变形,插板插拔困难,故障频繁,经过对设备细致检查,并查阅图纸,?发现问题出在原先厂家加装的锚定装置上面,如图?3。

2?.?2托缆钢丝绳的工况分析在未安装锚定装置之前,当升起大梁时,由于大梁的两个铰点处都设有防止钢丝绳碰磨机身的托棍,?因此托缆钢丝绳所需要的长度在大梁升起时就要比大梁放平时长,?大梁升起和放平时钢丝绳的长度差由钢丝绳张紧油缸的行程来补偿。具体是,?前托缆小车牵引绳同时也是张紧绳,油缸可直接补偿;随动绳的补偿可通过前托缆小车向前移动或后托缆小车向后移动或两台小车同时往前、?往后移动来补偿,?但后托缆小车与主小车是固定位置关系,主小车刹车后,后托缆小车就无法移动。因此,随动绳的长度差只能由前托缆小车向前移动来补偿;?后托缆小车牵引绳则在随动绳的作用下保持张紧状态,?总张紧力由张紧液压系统的压力设定。锚定装置加装后解决了旧问题却带来了未料到的副作用。锚定装置加装后,大梁升起时,前托缆小车牵引绳长度差仍然可由油缸行程补偿,?但是由于前托缆小车被锚定,?前托缆小车无法向前移动,?后托缆小车与主小车是固定位置关系也无法向后移动。因此,随动绳在升大梁时无法补偿长度差,被生拉硬扯,?连动后托缆小车牵引绳也被硬绷紧,在巨大的拉力作用下,?两条钢丝绳被绷紧整条钢丝绳严重断丝;滑轮槽也被大力压迫,异常磨损,?这种情况在大梁升起?0~?60?内尤其明显,因此不利于设备的安全和使用,?维修费用和工作

量也大量增加,技术改造势在必行。3设备改造方案设计及实施上述分析,问题解决的入手点是对随动绳或后托缆小车牵引绳设计一补偿装置。针对该情况设计了两套改造方案:

3?.?1在后大梁平台增加一套油缸,?用于补偿随动绳长度差。该方案是把后大梁的平台上方的随动绳的固定滑轮拆下,用氧气乙炔割下滑轮座,另外在原位置安装油缸支座并在支座上安装两根张紧油缸,再在油缸轴末端安装一个动滑轮,托缆小车的牵引钢丝绳仍然按照原样穿过滑轮,这样油缸的行程就可以用来补偿随动绳的长度差。油缸的动力可利用后大梁的挂舱液压站作为动力。但是,?因为挂舱油缸和张紧油缸工作状态不一样,必须另外设计一套控制阀组和电气控制信号以分别控制挂舱油缸和张紧油缸的工作且不能互相干涉。该方案的优点是用油缸可很好地动态补偿钢丝绳长度差,但是由于安装位置问题,只能放在后大梁。由于托缆小车牵引钢丝绳跨度很长,要把钢丝绳张紧油缸拉力很大,油缸必须设计比较粗大,而且设计、?采购、?安装控制阀组、?油缸、?电气线路的周期长,费用高。

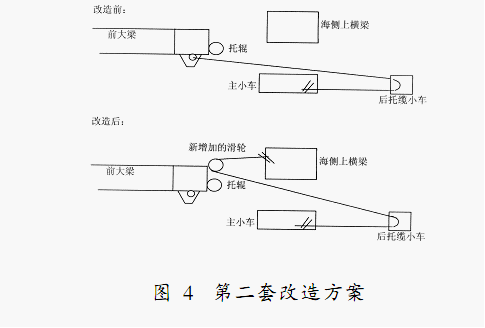

3?.?2把固定在前大梁的第一根横梁下方的后托缆小车牵引绳改动绕法后,固定在海侧上横梁,目在于让后牵引小车利用大梁升起时向后移动足够

的距离以补偿随动绳的长度差。前面说过,锚定装置安装后,前托缆小车无法移动,?造成随动绳无法补偿长度差,?但如果改变后托缆小车与主小车的固定关系,?即升大梁时放松后托缆小车牵引绳,让后托缆小车往后移动,也可以补偿随动绳的长度差。如果仍然设计张紧油缸,仍然面临设计、?安装控制阀组、?电气线路的周期长,?费用高的问题,?而且现场安装位置很差,?施

工难度比在后大梁更难。必须找出更为可行的方法,经过对设备的细致观察和测量得出的结果:托缆小车牵引钢丝绳在前大梁放水平和升起后的长度差为?40厘米左右,大梁升起时大梁往后靠的行程为?60厘米,?如采用单个滑轮,则大梁升起后,?后托缆小车牵引绳往后放的长度?L=?60???2=?120厘米,由于后托缆小车为动滑轮,?则后托缆小车往后退距离?L?=?’?120?/2=?60厘米,?则对两侧的随动绳可各补偿?60厘米行程,因前大梁升起时往后退的速度是不均匀的,?刚开始时后退慢需要的托缆小车牵引绳补偿量比较大,?少量的多余行程可在?0~?60?的角度有效补偿托缆小车牵引绳,因此可以改变对后托缆小车牵引绳的缠绕方法,利用大梁升起时大梁往后靠的行程,放松后托缆小车牵引绳,让后托缆小车往后移动,当前大梁升到最高位置后,?其少量多余行程则由钢丝绳少量下垂抵消,放平大梁后,后托缆小车又被前大梁拉回原来的位置,整个过程除需要安装两个滑轮、?两个拉耳,需要修改两处有干涉的栏杆之外,对主结

构和钢丝绳在正常工作时受力没有任何影响。如图?1的铰点处示意图:

??详细对比两套方案,?本人认为方案?2改造方案费用最省,周期最短,效果明显,施工难度较小,而且无负面影响,决定实施该方案。在不影响设备投入生产的情况下,?用最小的费用并仅用?2天的时间就完成了对#?12桥吊托缆小车系统的改造,交机使用后,?后托缆小车牵引绳和随动绳张紧适度,效果十分良好,?技术改造获得圆满成功。在改造成功的基础上,?接着对#?11桥吊进行了改造。

4总结

在技改成功使现在设备的良好运行及长期的实践经验来看,?因航空限高等其它原因而限制岸桥的高度时,前大梁往往只能设计为折臂式,而现代岸桥建造随着集装箱船的大型化也越来越大,因此一般都设有托缆小车,?用于大梁放平时托住起升钢丝绳,防止钢丝绳过度弹跳,?影响吊具的稳定性,?另外在大梁升起时可将起升钢丝绳收拢,靠近机身,以免被靠泊或装卸完成离港的集装箱船挂到,?这时就应详细考虑托缆小车的受力情况和对钢丝绳的影响,保证设备安全、?顺利投入使用。