作者:杨廷勇 1,罗 伟 1,邓 文 1,赵伟东 2,刘道新 3 (1 中国直升机设计研究所,景德镇 333001

3 西北工业大学民航学院,西安 710072)

来源:《材料导报》2024年7月

摘要:为探究 30CrMnSiA 高强度螺栓钢在海洋环境服役工况下的微动疲劳行为,采用扫描电子显微镜、能谱

仪、电化学阻抗谱等分析手段研究了预腐蚀、预疲劳以及两者联合作用对 30CrMnSiA 高强钢微动疲劳损伤

行为的影响规律及机制。结果表明本文实验条件下 30CrMnSiA 螺栓钢损伤模式为微动疲劳;随着预腐蚀时

间的增加,30CrMnSiA 螺栓钢的微动疲劳寿命逐渐降低,预腐蚀 6 天后螺栓的平均微动疲劳寿命降低了

73.69%。在相同预腐蚀实验条件下,随着预疲劳循环次数的增加,螺栓的微动疲劳寿命逐渐降低;然而

“预疲劳 1 万次+预腐蚀 2 天”螺栓的微动疲劳寿命却稍高于单纯预腐蚀 2 天的螺栓。预疲劳循环次数愈多

和预腐蚀时间愈长,螺栓的微动疲劳寿命则愈短。预疲劳 4 万次循环后再腐蚀 4 天的螺栓疲劳寿命降低了

86.4%。原因是预腐蚀及其与预疲劳联合作用通常会促进 30CrMnSiA 螺栓钢表面疲劳裂纹的萌生和扩展,

进而导致其微动疲劳寿命降低,但当预疲劳周次较少时,微动磨损较轻,且对螺栓表面有一定的整平作

用,由此缓解了腐蚀的不利影响,使得螺栓的微动疲劳寿命反而比单纯预腐蚀螺栓的寿命稍长。

0 引言

30CrMnSiA 高强钢作为一种常用的航空装备材料,具有高强度、高韧性以及良好的抗疲劳性能等诸多

优点[1-2]。起落架、平尾大轴、变距拉杆螺栓等直升机关键承力件均大量采用 30CrMnSiA高强钢材料制造[3-

4]。腐蚀、疲劳与微动疲劳是飞机生命周期内必须面对的重要问题,一方面在海洋环境服役过程中,飞机

面临环境腐蚀,容易造成 30CrMnSiA 材料腐蚀损伤;另一方面,飞机在持续飞行过程中,材料反复承受拉

伸、压缩、弯曲等疲劳载荷作用[5-8]。尤其对长期执行海洋环境飞行任务的舰载直升机,同时面临海洋大气

腐蚀和疲劳载荷交替作用,这比单独腐蚀损伤或疲劳载荷危害更大,极易造成直升机结构提前破坏,严重

影响其使用寿命及飞行安全[9-10]。此外,螺栓连接件还承受接触区微动磨损和疲劳耦合作用导致的微动疲

劳损伤,造成的安全隐患更为复杂和严重,故开展预腐蚀、预疲劳及其联合作用对高强钢螺栓微动疲劳损

伤规律和机理的研究十分重要。

近年来,国内外学者对 30CrMnSiA 高强钢的抗腐蚀能力及疲劳特性进行了大量的研究[11-12]。杨祎等[13]

研究发现盐雾腐蚀后的 30CrMnSiA 螺栓疲劳寿命出现明显降低。Li 等 [14] 研究表明在恶劣的海洋环境下,

30CrMnSiA 钢腐蚀后在基材表面形成的锈层对基体有保护作用。Luo 等[15]对 30CrMnSiA 钢进行海洋环境腐蚀和拉压疲劳耦合实验,结果发现耦合实验后 30CrMnSiA 钢的疲劳寿命较无腐蚀情况大幅度降低。虽然有

关 30CrMnSiA 钢腐蚀后疲劳性能的研究已较多,但到目前为止对于腐蚀与疲劳耦合作用下 30CrMnSiA 钢

微动疲劳性能影响的研究却鲜有报道。事实上,飞机的全寿命是“地面停放、空中飞行”的反复循环过程,

在海洋环境下更加符合“地面腐蚀+空中疲劳”这种腐蚀与疲劳载荷交替损伤模式[16-18]。

基于上述背景,本文以直升机用 30CrMnSiA 螺栓钢为研究对象,通过进行预腐蚀和“预疲劳+预腐蚀”

两种实验方法,对比研究不同预腐蚀时间、不同预疲劳次数、以及两者联合作用对 30CrMnSiA 螺栓疲劳性

能的影响规律及机制。1 实验

1.1 实验材料

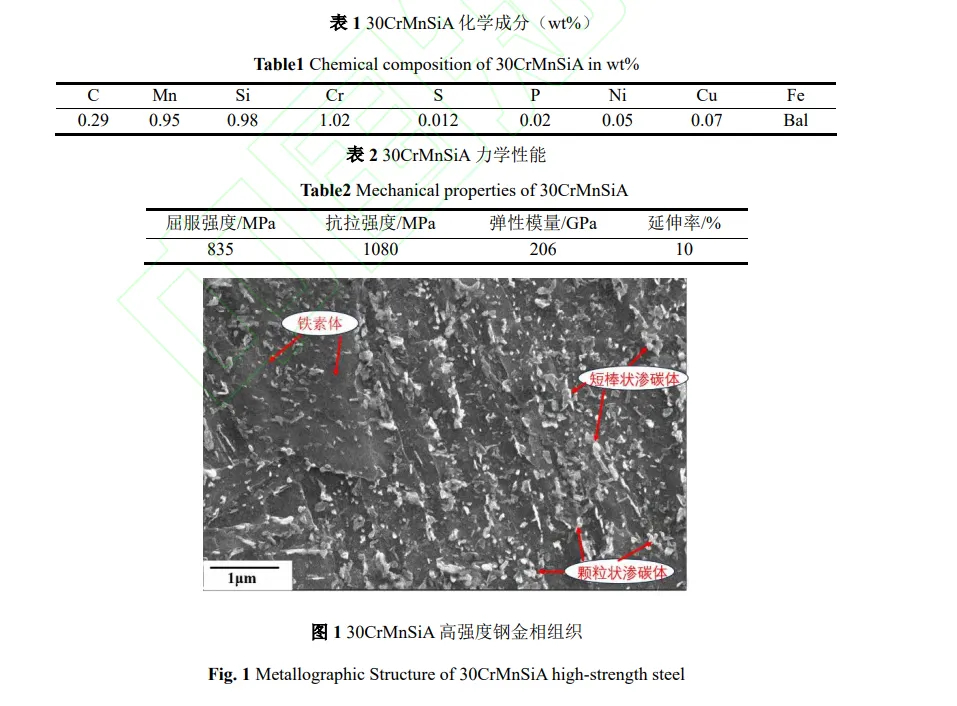

实验材料为调质热处理状态的 30CrMnSiA 高强度钢,化学成分及常温下的力学性能见表 1 及表 2,金

相组织主要为回火索氏体,索氏体为铁素体基体上均匀分布颗粒状和短棒状渗碳体,如图 1 所示。模拟直

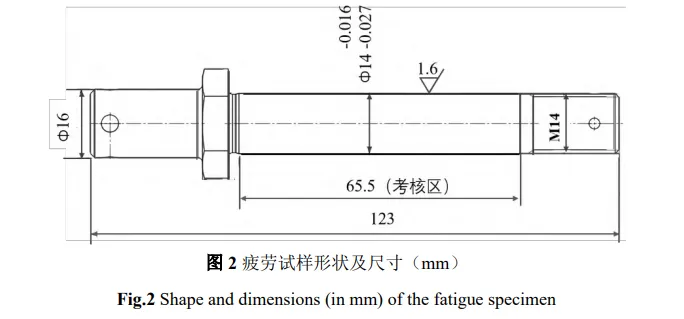

升机用螺栓真实装机尺寸,将实验件加工成如图 2 所示规格,其中长度 65.5 mm 的螺栓光杆区域为疲劳实

验的考核部位。

1.2 中性盐雾腐蚀实验方法

模拟海洋大气环境,对实验件进行加速腐蚀实验,腐蚀实验按照国军标 GJB 150.11A-2009《军用装备

试验室环境试验方法第 11部分:盐雾试验》[19]在中性盐雾箱中进行。为防止非考核区部分被腐蚀而影响实

验结果,腐蚀前用防腐胶进行密封保护。喷雾介质为质量分数 5 wt.%的 NaCl 水溶液(pH=7),盐雾箱温度

为 37℃,腐蚀时间分 0、2、4、6 天四个周期,每个周期选 3 件有效平行试样。

1.3 电化学实验方法

电化学实验在 Princeton2273 电化学工作站上进行,参比电极采用饱和甘汞电极(SCE),辅助电极为铂

电极(Pt), 工作电极为待测试样(待测面积为 1 cm2)。开路电位测试时长为 1800 s,电位波动不超过 5

mV。EIS 测试时的扫描频率在 10 mHz~10 kHz,振幅 5 mV,电位平台为开路电位。动电位极化曲线扫描

范围在-0.55~0.12V,扫描速度为 1 mV/s。实验在室温下进行,腐蚀介质为质量分数 3.5%NaCl 溶液。

1.4 疲劳实验方法

模拟直升机用螺栓真实的装机状态,在 MTS 材料实验机上对不同状态的实验件进行常温剪切疲劳实

验,剪切应力为 290 MPa,应力比 R=-1,加载波形为正弦波,实验频率为 5 Hz。疲劳实验结束后,利用扫

描电子显微镜对典型疲劳断口形貌进行观察分析。

2 结果与分析

2.1 加速腐蚀实验表面形貌与电化学分析

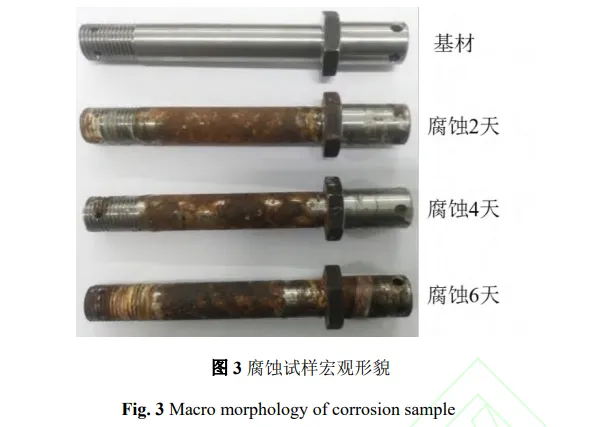

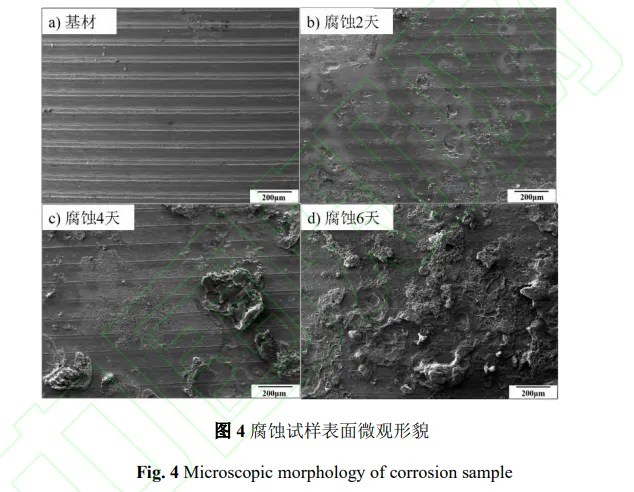

30CrMnSiA 基材和腐蚀后试样表面形貌分别如图 3 及图 4 所示,从宏观形貌可以看出,随着腐蚀时间

的增加,试样表面颜色从泛黄色逐步变黑,腐蚀产物逐渐增厚,腐蚀 6 天试样表面出现严重脱层现象。图

4 微观形貌可以清晰看到,基材表面存在明显的机加工痕迹,腐蚀 2 天试样表面以局部点腐蚀坑为主。腐

蚀 4 天试样表面较腐蚀 2 天严重,表面局部区域存在较厚的腐蚀产物堆积现象。腐蚀 6 天后腐蚀产物基本

布满试样表面。

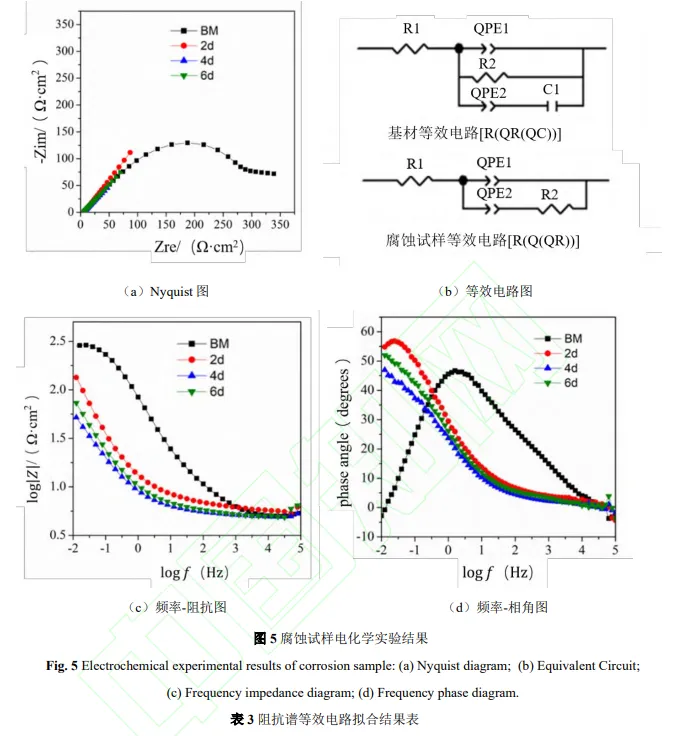

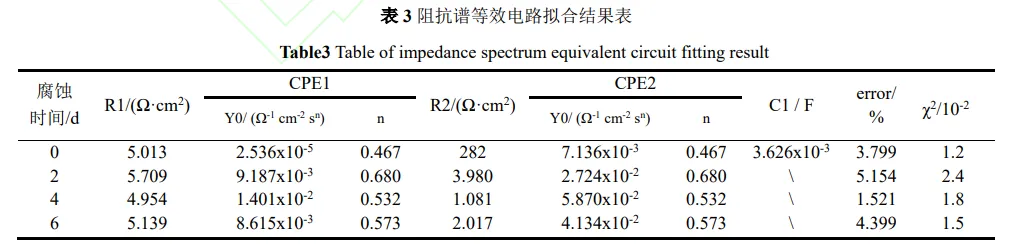

图 5 所示给出了 30CrMnSiA 高强钢经过不同腐蚀时间的交流阻抗(EIS)图谱和等效电路,拟合结果

见表 3,其中:R1 为溶液电阻,R2 为电荷转移电阻,CPE 为相位角元件。与基材相比,腐蚀后的试样界面

转移电阻值大幅减小,降低了近两个数量级,说明 30CrMnSiA 高强钢在 NaCl 溶液中的耐蚀性较差。结合

EIS 图和拟合结果可知,试样的阻抗模值和电荷转移电阻随腐蚀时间的延长均呈现先减小后增大的趋势,

说明随着腐蚀过程的不断进行,腐蚀产物堆积程度超过阈值时,所形成的产物层能够起到一定隔绝腐蚀介

质的作用,略微提升了电荷交换的难度,这也说明在电极表面腐蚀产物的堆积要比腐蚀 4 天更多,腐蚀情

况更严重。

2.2 预腐蚀对疲劳寿命的影响

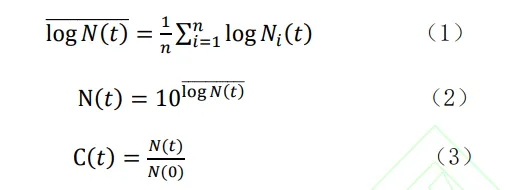

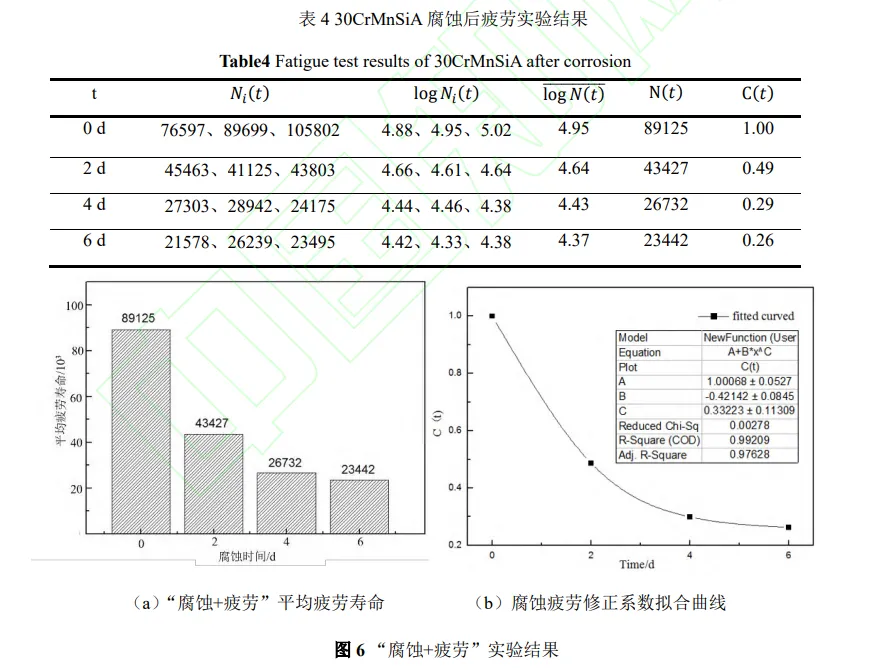

表 4 所示为 30CrMnSiA 经过盐雾腐蚀 2d、4d、6d 后的疲劳实验结果,0 d 表示不进行预腐蚀实验。假

设疲劳寿命服从对数正态分布,腐蚀实验只改变材料的疲劳寿命,不改变寿命的概率分布规律[20-21]。运用

公示(1)-(3)计算每个腐蚀时间对应的平均疲劳寿命和腐蚀疲劳修正系数C(?),平均疲劳寿命如图 6a所示,C(?)-t 图如图 6b 所示[22]。由表 4 可知,30CrMnSiA 高强钢平均疲劳寿命随着预腐蚀时间的增加,呈现

出逐渐降低的变化趋势,较未预腐蚀的基材分别降低了51.27%、70.00%和73.69%。用最小二乘法按C(?) =

? + ??

?对图 6b 进行拟合[23],得到预腐蚀疲劳修正曲线方程C(?) = 1.0 − 0.42?

0.33,拟合度 R-Square 为

0.992,说明线性拟合关系显著。腐蚀疲劳修正系数在腐蚀时间较短时变化较大,对 30CrMnSiA 疲劳性能

影响较大,随着腐蚀时间的增加,腐蚀疲劳修正系数趋于稳定,对疲劳性能影响逐渐减小。

式中:??

(?)为腐蚀 t 天时第 i 件实验件的疲劳寿命,i=1~3;log ?(?)

̅̅̅̅̅̅̅̅̅̅̅为腐蚀 t 天平均对数疲劳寿命;N(?)为

腐蚀 t 天时的平均疲劳寿命,C(?)为腐蚀疲劳修正系数,n 为每个实验条件下的平行实验件数,本文中 n=3。

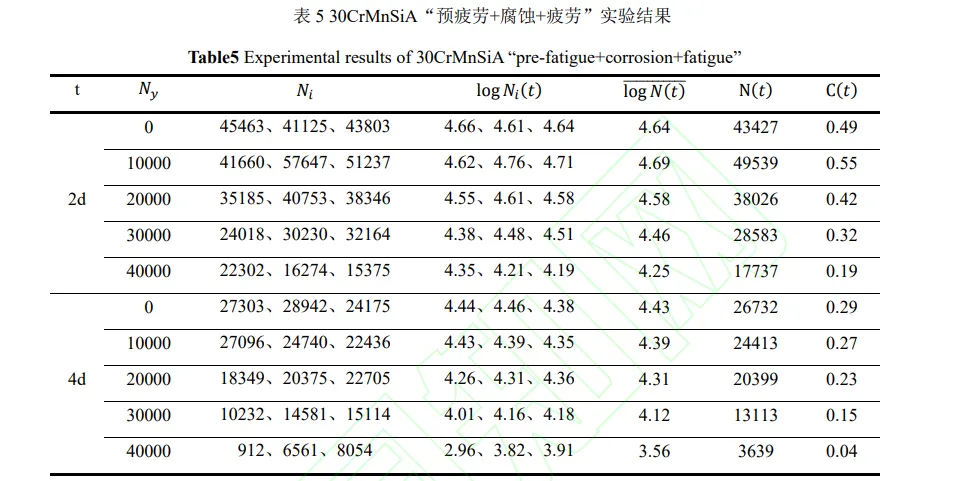

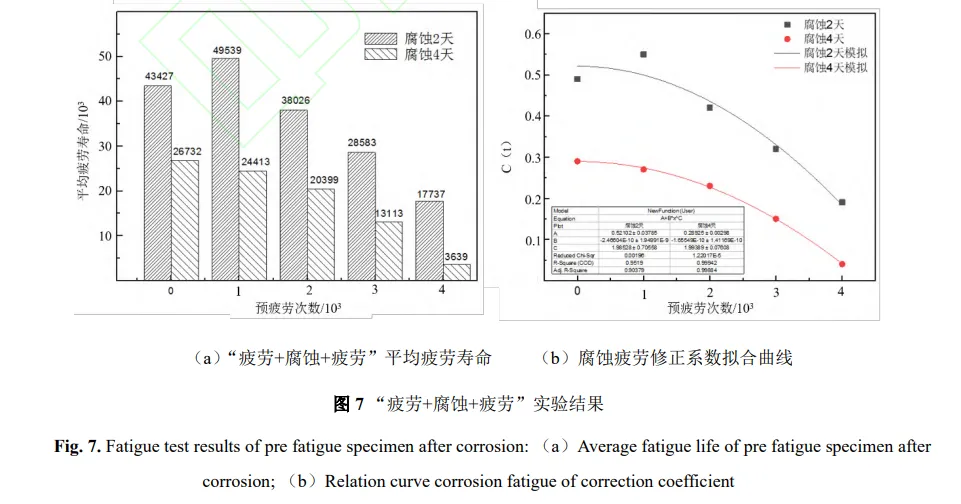

2.3 “疲劳+腐蚀+疲劳”实验结果

由 2.2 节“腐蚀+疲劳”实验结果可知,本文选择的腐蚀 4 天和腐蚀 6 天后 30CrMnSiA 疲劳寿命接近,

且在相同载荷水平下,腐蚀 6 天后 30CrMnSiA 疲劳寿命较低,故在“疲劳+腐蚀+疲劳”实验中腐蚀时间仅选择腐蚀2天和4天进行对比实验,实验结果如表5和图7a所示。可以看到,随着预疲劳循环次数的增加,

腐蚀 2 天和 4 天后的平均疲劳寿命均逐渐降低。“预疲劳 1 万次+腐蚀 2 天”后平均疲劳寿命较“未预疲劳+

腐蚀 2 天”提高 12.3%;预疲劳 2 万次、3 万次和 4 万次时则分别降低 12.4%、34.2%和 59.2%。4 个预疲劳

循环次数下,腐蚀 4 天时,30CrMnSiA 的平均疲劳寿命均低于未进行预疲劳试样,分别较未预疲劳试样降

低 8.6%、23.7%、37.9%和 86.4%,“预疲劳 4 万次+腐蚀 4 天”后平均疲劳寿命大幅度降低。

将表 5 计算得到的实验结果分别拟合成图 7b 所示的C(?) − ??关系曲线,通过最小二乘法得到拟合方程

分别为?(?) = 0.52 − 2.47?

−10??

1.99和C(?) = 0.29 − 1.67?

−10??

1.99,拟合度 R-Square 分别为 0.95 和 0.99,

说明两个线性拟合关系比较显著。

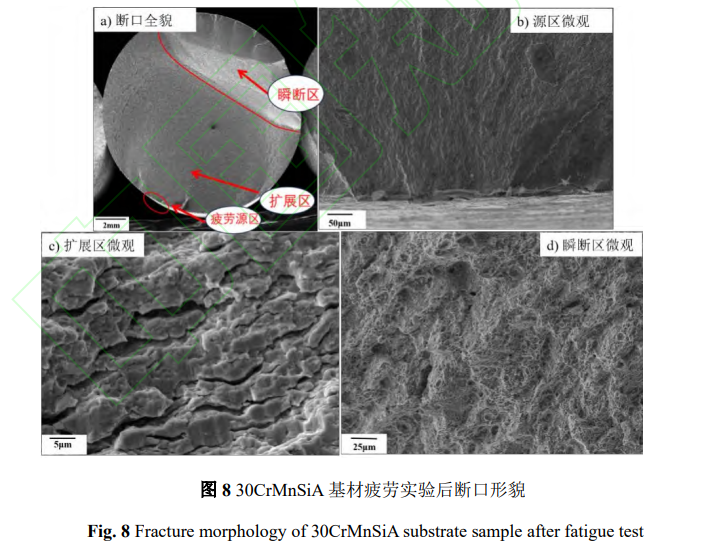

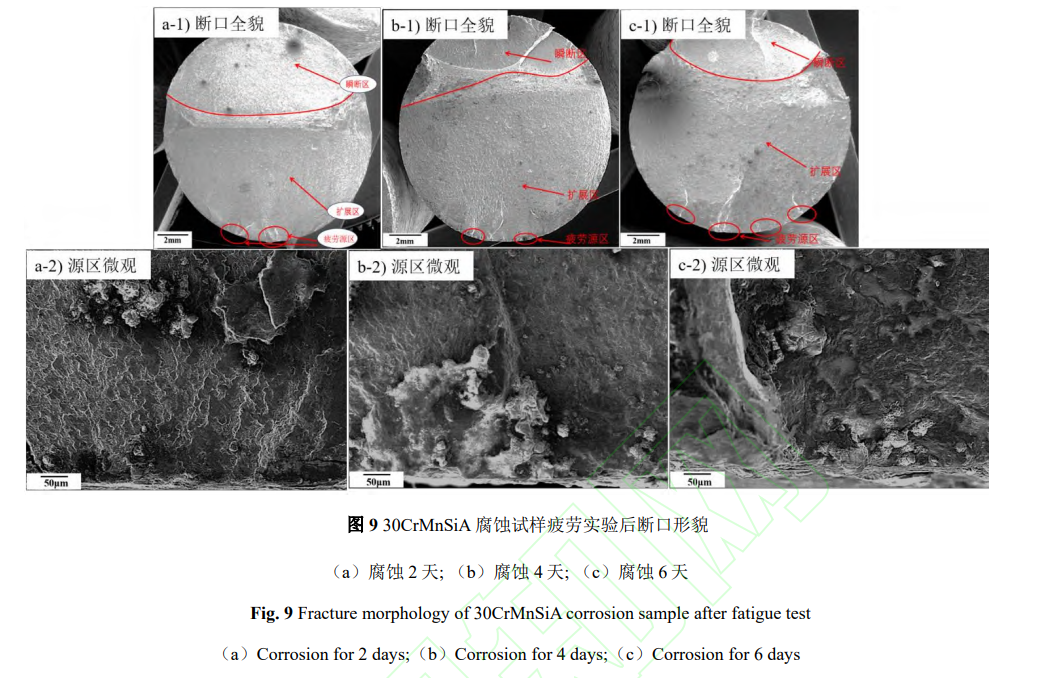

2.4 疲劳断口分析

2.4.1“腐蚀+疲劳”断口

30CrMnSiA基材和预腐蚀试样疲劳实验后的典型断口形貌分别如图 8和图 9 所示,所有“腐蚀+疲劳”

实验件均在图 2 所示考核区发生断裂失效。由图 8 可以看到,疲劳源萌生于螺栓表面且为单一疲劳源,这

主要是因为在剪切载荷持续作用下,30CrMnSiA 基材与实验工装接触区域存在微动磨损,且造成局部应力

集中,促进疲劳裂纹萌生,且呈现疲劳线源特征[24]。疲劳裂纹扩展区较为平整,占据断口大部分面积,微

观形貌能看到准解理和二次裂纹形态特征;疲劳裂纹扩展区和瞬断区之间存在清晰的分界线,瞬断区凹凸

不平,存在明显的撕裂棱,微观形貌可见明显的韧窝,说明 30CrMnSiA 基材呈现出典型的韧性断裂特征。图 9 分别对比了腐蚀 2 天、4 天、6 天后疲劳试样断口形貌,从宏观形貌可以看到,腐蚀试样断口与基材试

样断口形貌类似,疲劳源区均萌生于螺栓光杆考核区表面,且腐蚀后的疲劳源数量有所增加,腐蚀 2 天、4

天和 6 天试样断口分别存在 2 处、2 处和 4 处疲劳源,其原因为随着腐蚀时间增加,试样表面腐蚀损伤程度

增加,蚀坑数目增多,造成局部区域应力集中位置数目增大,在疲劳载荷作用下,从而导致裂纹的萌生概

率增加,疲劳裂纹萌生形核期缩短[25]。

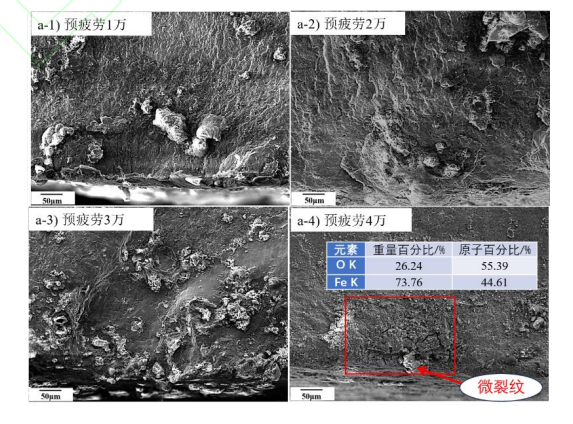

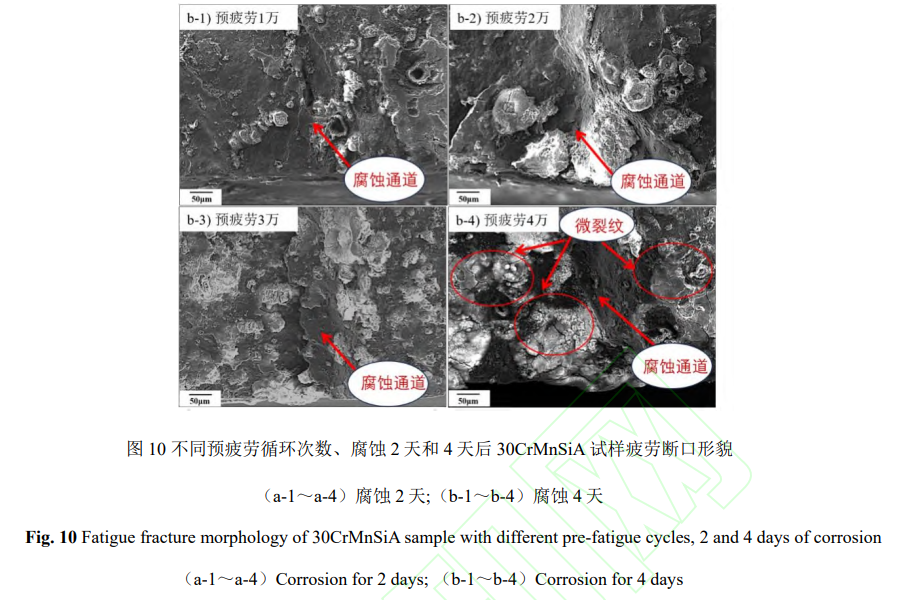

2.4.2 “预疲劳+腐蚀+疲劳”断口

图 10 给出了 30CrMnSiA 高强钢在“预疲劳+腐蚀+疲劳”实验后典型疲劳断口形貌,实验件均在考核

区发生断裂失效。从图中可以看出,经过一定的预疲劳循环,当腐蚀时间为 2 天时,30CrMnSiA 疲劳源均

萌生于试样表面,且源区附近存在不同程度的腐蚀,预疲劳 4 万次时,源区出现大量微裂纹;腐蚀时间为

4 天时,随着预疲劳循环次数增加,疲劳源区腐蚀通道逐渐加深。相同预疲劳次数下,腐蚀 4 天比腐蚀 2 天

后疲劳源区腐蚀通道更深,损伤要严重。

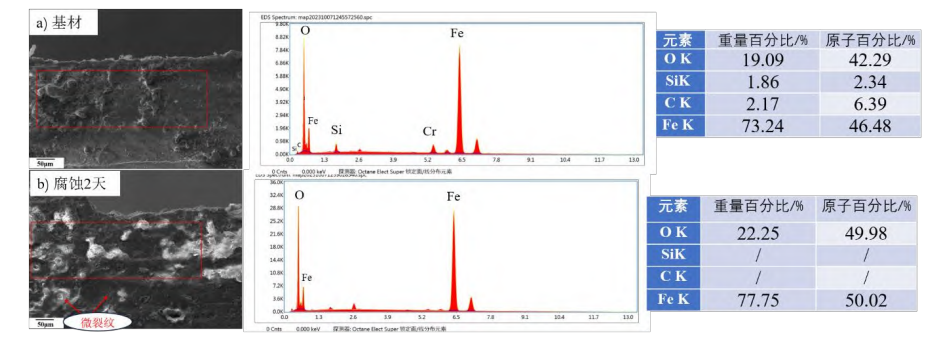

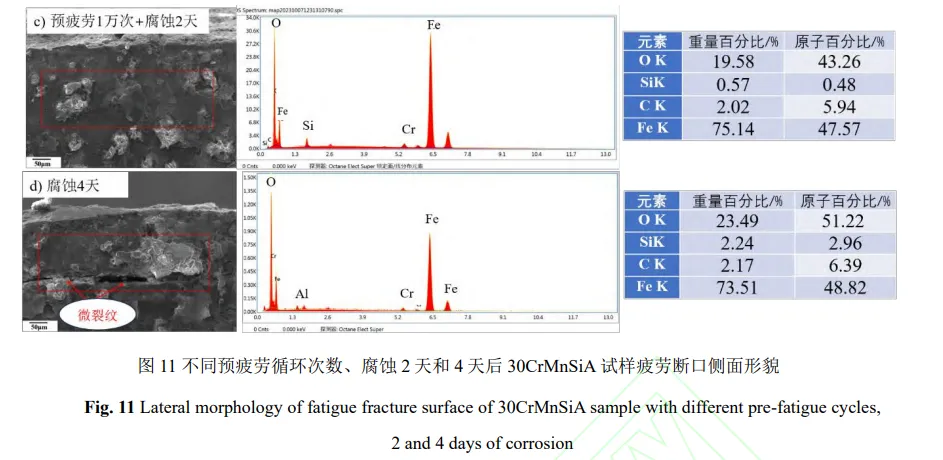

2.4.3 断口侧面形貌及能谱分析

图 11 所示为四个不同条件试样疲劳断口侧面形貌及侧面面扫描元素含量,可以看到,基材断口侧面存

在明显的磨损痕迹,并有大片发黑的磨屑堆积,能谱分析显示磨损区域主要由 Fe和 O元素组成,表明疲劳

实验过程中实验工装与螺栓光杆考核区存在微动磨损现象,由此导致螺栓呈现微动疲劳破坏模式。腐蚀 2

天侧面磨损比基材严重,磨损区域存在发亮的磨屑,局部区域存在微裂纹;腐蚀 4 天侧面微动磨损痕迹较

腐蚀 2 天轻微,但侧面存在裂缝。这是因为腐蚀时间为 2 天时,试样表面腐蚀程度相对较轻,凹坑增加了

磨损区域面积,在疲劳实验过程中导致微动磨损加剧[26]。当腐蚀时间增加至 4 天时,试样腐蚀损伤严重,

腐蚀产物较厚,掩盖了磨损的影响。“预疲劳 1 万次+腐蚀 2 天”疲劳试样断口侧面同样存在磨损痕迹,但

较腐蚀 2 天要轻微,O 元素含量略低于腐蚀 2 天后疲劳试样。

2.5 分析讨论

2.5.1 预腐蚀对 30CrMnSiA 高强钢疲劳性能的影响

由 30CrMnSiA“腐蚀+疲劳”实验结果、断口形貌及侧面微观形貌分析可知,与高强钢常规疲劳断裂

机理不同,基材试样疲劳实验前表面没有 O 元素,而实验后侧面 O 元素含量接近 20%,且侧面存在明显的

磨损痕迹(图 11a),说明基材在疲劳实验过程中发生了微动磨损,形成了氧化物,断裂模式表现为微动疲

劳。腐蚀 2 天试样疲劳实验后侧面损伤较基材要严重(图 11b),疲劳寿命降低,这是因为腐蚀 2 天后,螺

栓表面存在腐蚀坑,与微动疲劳耦合作用,导致试样加速破坏,由此造成疲劳寿命降低[27]。随着腐蚀时间

增加(4 天、6 天),表面腐蚀坑深度增大,数目增多,在疲劳载荷作用下,裂纹成核概率增加,裂纹萌生

和早期扩展寿命降低,导致疲劳寿命逐步降低[28]。同时腐蚀时间足够长后(如 4 天、6 天),腐蚀产物对基

材进一步的腐蚀起到一定的阻止作用,腐蚀产物厚度变化不再显著,对基材的保护作用较为接近,使得腐

蚀 4 天和腐蚀 6 天后 30CrMnSiA 钢疲劳寿命接近。

2.5.2 预疲劳和腐蚀联合作用对 30CrMnSiA 高强钢疲劳性能的影响

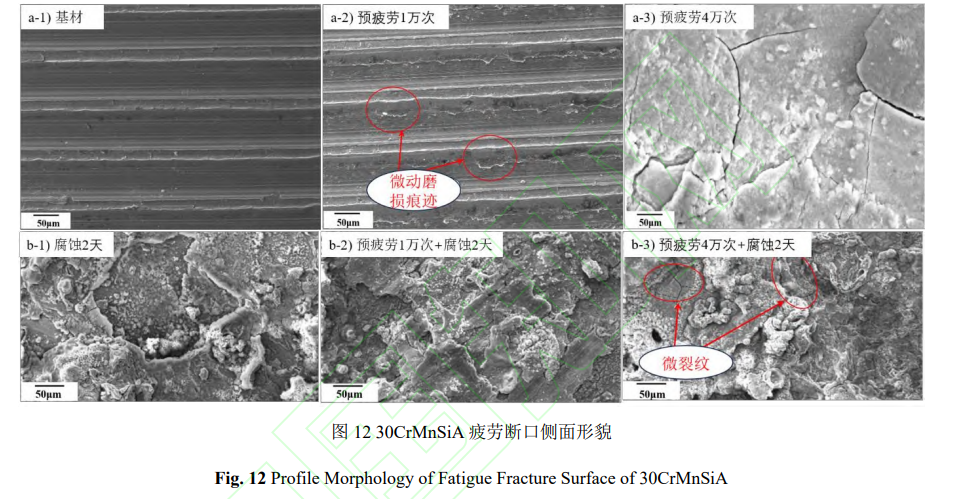

由“预疲劳+腐蚀+疲劳”交替实验结果、断口形貌及侧面微观形貌可知,螺栓预疲劳 1 万次,再腐蚀

2 天后的平均疲劳寿命稍高于单独预腐蚀 2 天的平均疲劳寿命,这是因为预疲劳 1 万次后试样表面微动磨损

程度较轻,表面机加工痕迹被磨平,表面粗糙度降低(图 12a-1、12a-2),由此使得盐雾腐蚀程度降低(图

12b-1、12b-2),此时的腐蚀产物还会有一定的缓解微动磨损作用,因此预疲劳与腐蚀的耦合作用后

30CrMnSiA螺栓钢的疲劳寿命较单纯的预腐蚀反而稍有提高[29]。随着预疲劳循环周次的增加(2万次~4万

次),试样表面微动磨损程度加重(图12a-3),试样表面塑性变形加剧,导致变形区域晶体缺陷密度增大,

从而具有较高的腐蚀活性,促进了后续的腐蚀作用,使得螺栓表面腐蚀坑深度增大,蚀坑数目增加,促进

了后续的微动疲劳裂纹的萌生和扩展,导致疲劳寿命降低[30]。螺栓预疲劳 1 万次,再腐蚀 4 天后的平均疲劳寿命与单独预腐蚀 4 天螺栓的平均疲劳寿命相近,略低于后者,这可能是因为预疲劳 1 万次引起的微动

磨损较轻微,对腐蚀未起到有效抑制作用,腐蚀 4 天对试样造成的损伤较为严重(图 4c),腐蚀损伤占主

导作用,从而使得两者平均微动疲劳寿命相当,前者高于后者的原因则是数据分散性所致。随着预疲劳周

次和腐蚀时间的进一步增大,微动损伤进一步促进后续的腐蚀作用(图 12b-3),腐蚀通道加深;同时细小

的磨屑和腐蚀产物会堆积在裂纹尖端,破坏裂纹尖端塑性变形区的应力分布,导致裂纹扩展加剧,使得

“预疲劳循环次数+腐蚀 4天+疲劳”试样的疲劳寿命较“腐蚀 4天+疲劳”试样随预疲劳循环次数的增加逐

步降低,并且低于“腐蚀 4 天+疲劳”试样的疲劳寿命[31]。

3 结论

(1)本文实验条件下的 30CrMnSiA 螺栓钢疲劳破坏模式为微动疲劳。预腐蚀对 30CrMnSiA 螺栓钢微

动疲劳性能影响较大,随着预腐蚀时间的增加,微动疲劳寿命降低。

(2)在相同预腐蚀时间条件下,“预疲劳+预腐蚀” 30CrMnSiA 钢螺栓的微动疲劳寿命随着预疲劳循

环次数的增加而降低,但“预疲劳 1 万次+预腐蚀 2 天”微动疲劳寿命稍高于单纯预腐蚀 2 天的微动疲劳寿

命,“预疲劳+预腐蚀 4 天”螺栓的微动疲劳寿命则低于单纯预腐蚀 4 天的微动疲劳寿命。

(3)随着预腐蚀时间的增加,30CrMnSiA 钢螺栓表面腐蚀程度增加,导致微动疲劳寿命降低。对于

“预疲劳+预腐蚀”实验,随着预疲劳次数和预腐蚀时间的增加,螺栓表面微动磨损和腐蚀的耦合损伤程

度增大,由此导致螺栓的微动疲劳寿命降低。当预疲劳次数较少(1 万次)和预腐蚀时间较短(2 天)时,

微动磨损轻微,且对螺栓表面有一定的整平作用,缓解了腐蚀的不利影响,使得螺栓的微动疲劳寿命反而

比单纯预腐蚀螺栓的寿命稍长。

参考文献:

1 Liu X C, Chen X J, Liang Z W, et al. Metals, 2022, 12(10), 1713.

2 Kong Y, Liu Z, Liu Q. Spray Technol, 2022, 31, 2136.

3 Liu X C, Chen X J, Liang Z W, et al. Material, 2022, 15(20), 7380.

4 Li F, Zhang S D, Zhu C C, et al. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2022,

16(1), JAMDSM0009.

5 Mohamed E M, Thierry P L. International Journal of Fatigue, 2013, 47, 330.

6 Seth J P, Rita B F, Mark D S. Coatings, 2017, 7(2), 25.

7 Yang X K, Zhang L W, Liu M, et al. Corrosion Engineering, Science and Technology, 2017, 52(3), 226.

8 Yu H, Liu X T, Yang G H, et al. Journal of the Brazilian Society of Mechanical Sciences, 2024, 46(4), S40430-

024-04793-2.

9 Ye G N, Chen Y L. Advances in Aeronautical Science and Engineering, 2011, 2(1), 66(in Chinese).

叶广宁, 陈跃良. 航空工程进展, 2011, 2(1), 66.

10 Chen G, Lu L L, Cui Y, et al. International Journal of Fatigue, 2015, 80, 364.

11 Botvina L R, Beletsky E N, Tyutin M R, et al. Physical Mesomechanics, 2023, 26(4), 391.

12 Zhang W F, Gao X Y, Liu X P, et al. Materials Science Forum, 2020, 984, 4.

13 Yang Y, Zhao J J, Yang X K, et al. Equipment Environmental Engineering, 2017, 14(3), 57(in Chinese).

杨祎, 赵俊军, 杨小奎, 等. 装备环境工程, 2017, 14(3), 57.

14 Li N, Zhang W F, Xu H, et al. Materials, 2022, 15(2), 629.

15 Luo L Z, Zhou K, Li X F, et al. IOP Conference Series: Materials Science and Engineering , 2021, 1043(3),

032044.

16 Yang G H, Liu X T, Lai J F, et al. Advances in Mechanical Engineering , 2022, 14(6), 16878132221104307.

17 Zhang H W, He Y T, Fan C H, et al. Acta Aeronautics et Astronautics Sinica, 2013, 34(5), 1114(in Chinese).

张海威, 何宇廷, 范超华, 等. 航空学报, 2013, 34(5), 1114.

18 Behvar A, Haghshenas M. The Journal of Space Safety Engineering, 2023, 10(3), 284.

19 GJB 150.11A-2009, Environmental Test Methods for Military Equipment Laboratories Part 11-Salt Spray[S]

(in Chinese).

GJB 150.11A-2009, 军用装备试验室环境试验方法第11部分 盐雾试验[S].

20 Liu W T, Li Y H. Aircraft structure calendar life evolution technology, Aeronautics Industry Press, China, 2004,

(in Chinese).

刘文珽 , 李玉海 . 飞 机 结 构 日 历 寿 命 体 系 评 定 技 术 , 航 空 工 业 出 版 社 , 2004.

21 Zhang H W, He Y T, Wu L M, et al. Chinese Journal of Applied Mechanics, 2012, 29(5), 589(in Chinese).

张海威, 何宇廷, 伍黎明, 等. 应用力学学报, 2012, 29(5), 589.

22 Tintero D L, Benito E K, Maunahan H S. Journal of Engineering Research, 2023, 11(1), 100005.

23 Hao X L, Liu J H, LI S H, et al. Journal of Aeronautical Materials, 2010, 30(1), 67(in Chinese).

郝雪龙, 刘建华, 李松海, 等. 航空材料学报, 2010, 30(1), 67.

24 Luo Q H, Zhao Z Y, He Z Q, et al. Journal of Aeronautical Materials, 2017, 37(6), 34(in Chinese).

罗庆洪, 赵振业, 贺自强, 等. 航空材料学报, 2017, 37(6), 34.

25 Sun T, Song R B, Yang F Q, et al. Acta Metallurgica Sinica, 2014, 50(11), 1327(in Chinese).

孙挺, 宋仁伯, 杨富强, 等. 金属学报, 2014, 50(11), 1327.

26 Davison C R, Rutke T. Journal of Engineering for Gas Turbines and Power, 2013, 136(8), 1.

27 Chen J, Yan F Y. Transactions of Nonferrous Metals Society of China, 2012, 22 (6), 1356.

28 Xu L, Chen Y L, Zhang Y, et al. Journal of Nanjing University of aeronautics & astronautics, 2014, 46(3),

403(in Chinese).

徐丽, 陈跃良, 张勇, 等. 南京航空航天大学学报, 2014, 46(3), 403.

29 Latifi A, Imanii M, Khorasani M T, et al. Surface & Coatings Technology, 2013, 221 (5), 1.

30 Chen J, Li Q A, Zhang Q, et al. Journal of Chinese Society for Corrosion and Protection, 2014, 34(5), 433(in

Chinese).

陈君, 李全安, 张清, 等.中国腐蚀与防护学报, 2014, 34(5), 433.

31 Du C H, Bai X Q. Lubrication Engineering, 2021, 46(2), 121(in Chinese).

杜琮昊, 白秀琴. 润滑与密封, 2021, 46(2), 121.