0 引言

中 国 高 速 动 车 组 正 走 在 高 速 发 展 的 道 路 上, 截 止

2023年底,全路配置动车组达3600多列,总运行里程已

达177亿公里,遥遥领先于世界其他国家;动车组设计、制

造、运用和检修单位经过十多年的摸索,积累了大量的动

车组设计、制造、检修和维护经验。 但是车组修程修制内

容大多是基于所引进的国外原型动车组修程修制制定的,

从运用检修经验来看,过度维修问题普遍存在,而紧固连

接是轨道交通车辆常用的结构连接方法之一,其使用状态

直接涉及到动车组运行安全,目前动车组用紧固螺栓也存

在过度维修情况,因此紧固螺栓如能在安全可靠的条件下

继续安全使用一定的里程数,延长螺栓的使用周期,将对

车组检修起到明显的节支降耗作用。 本文基于此通过对

某型动车组齿轮箱接地装置外盖安装螺栓在新旧两种状

态下的性能分析,评估螺栓在运行60万公里后继续使用

的可行性。

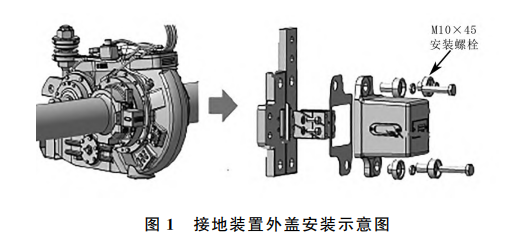

1 结构原理

动车组齿轮箱接地装置是通过将动车组车体电流及

电机感应电流分散接地,减小接地电流对钢轨灼伤、防止

检修人员意外触电和轮对轴承电蚀。装置通过4颗4.8

级 M10 六 角 头 螺 栓 安 装 在 集 电 环 箱 侧 面, 其 中 2 颗

M10×30螺栓单独 将 碳 刷 支 架 与 集 电 环 箱 连 接,另 2 颗

M10×45螺栓将外盖和碳刷支架一起与集电环箱连接。某平台200km、300km 运用速度等级的车组使用同型号

的接地装置安装螺栓,安装示意见图1。

2 研究分析思路

服役过程中的螺栓和内螺纹受装配工艺、环境、动载

荷、在高应力条件下互相摩擦等因素作用,存在性能降低

和不稳定的风险。为研究已服役螺栓的重复使用性,需对

新螺栓、已服役螺栓进行全面的性能测试,通过新旧两种

状态下螺栓性能的对比分析评估已使用螺栓重复使用的

可靠性。

首先对新旧两种状态的螺栓进行螺纹表面质量与形

貌检查,目视检查螺栓的外观及螺纹状态,然后采用荧光

磁粉探伤检查螺栓表面与近表面的缺陷与裂纹,最后在无

损探伤检查的基础上选取部分螺栓,将螺栓纵向剖开后作

进一步的金相检查与分析,以明确螺栓近表面及螺栓内部

在服役过程中是否存在使用后形成的缺陷和裂纹。其次

对新旧两种状态的螺栓进行机械性能测试,通过对硬度、

抗拉强度、最小拉力载荷、保证载荷等项目判定螺栓是否

符合相应的国家标准规定的指标要求。再次通过盐雾试

验分析新旧两种状态的螺栓在高湿度和盐度的大气条件下的相对抗腐蚀能力。然后对新旧两种状态的螺栓进行

扭矩-夹紧力试验,通过使用规定的测试方法测试对应螺

栓的扭矩系数、摩擦系数和夹紧力,对比分析两种状态下

的螺栓摩擦系数变化对夹紧力的影响,以确定是否需要对

螺栓再使用安装扭矩进行调整。随后将通过试验得到的

夹紧力作为横向振动试验的初始载荷,对比分析新旧两种

状态的螺栓防松性能的变化及验证螺栓的安装扭矩是否

需要调整。最后对旧螺栓进行疲劳试验,得到旧螺 栓 的

S-N疲劳曲线以及疲劳极限。以螺栓安装扭矩得到的夹

紧力作为螺栓疲劳试验的静载荷,通过 S-N 曲线得到的

疲劳极限减去静载荷的差值作为螺栓疲劳试验的应力幅,

以此作为测试条件对新旧两种状态的螺栓进行疲劳测试,

对比新旧螺栓的抗疲劳寿命性能。通过对新旧两种状态

的螺栓以上方面的测试,分析已使用螺栓再使用的技术可

靠性。

3 检测样件及检测

检测样件共303件,其中新螺栓37件、200km 速度

等级动车组用旧螺栓108件、300km 速度等级动车组用

旧螺栓158件;涉及螺栓紧固试验检测时,样件均装用新

的平垫、弹垫。

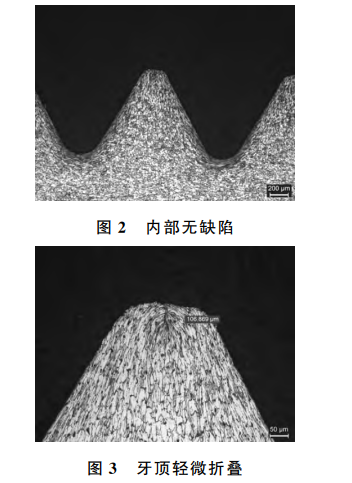

3.1 螺纹表面与内部缺陷金相分析

对82件螺栓进行外观检查、螺纹通止规检查及磁粉

探伤,所有螺栓表面未发现肉眼可见的裂缝、裂纹、凹痕、

皱纹等表面缺陷,通止规检查结果符合 GB/T3934-2003

《普通螺纹量规 技术条件》要求;随机抽取13件螺栓进行

纵向解剖金相分析,试验结果如图2、图3所示,螺栓均无

内部缺陷,10件螺栓螺纹牙顶存在0.050~0.107mm 的

折叠,新旧螺栓的试验结果符合 GB/T5779.3-2000《紧

固件表面缺陷 螺栓、螺钉和螺柱 特殊要求》中标准要求。

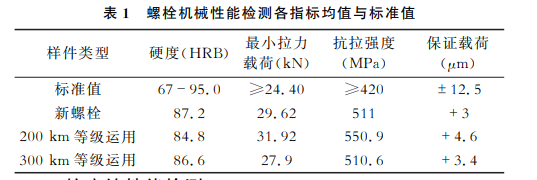

3.2 机械性能检测

对58件螺栓进行机械性能检测,其中硬度、最小拉力

载荷、抗拉强度及保证载荷项目各检测29件,试验结果如

表1所示,螺栓硬度、最小拉力载荷、抗拉强度和保证载荷

试验结果均符合 GB/T3098.1-2010《紧 固 件 机 械 性 能

螺栓、螺钉和螺柱》中关于4.8级螺栓的技术要求。

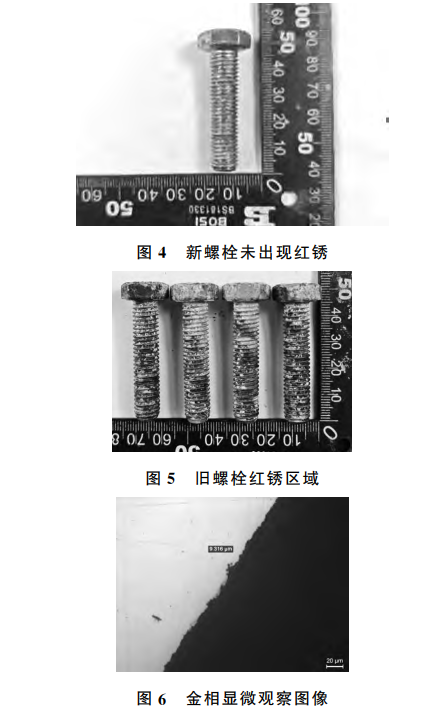

3.3 抗腐蚀性能检测

按照 GB/T10125-2021《人造气氛腐蚀试验 盐雾试

验》规定的方法对11件螺栓开展300h中性盐雾试验,试

验结果如图4、图5所示,新螺栓头部及螺纹均未出现红

锈,旧螺栓头部及螺纹处出现了一定面积的红锈现象。这

是由于螺栓一方面在螺栓安装时内外螺纹副的配合导致螺

纹表面部分镀层发生一定的磨损,降低了螺纹耐腐蚀的能

力,另一方面,受环境影响导致螺纹镀层出现一定程度的损

失。所以在严苛的盐雾人造气氛腐蚀试验条件下旧螺栓相

比新螺栓出现了一定的红锈区域。因此对盐雾试验后的旧

螺栓需进一步进行金相分析,以明确红锈区域镀层损伤及

基体损伤的程度,结果如图6所示。旧螺栓盐雾试验后金

属镀层出现损失,其中200km、300km 等级运用的螺栓基

体腐蚀深度分别在3.4~9.7μm 和2.3~9.3μm 之间。由

于中性盐雾条件下金属及镀层的腐蚀速率远远大于自然环

境条件,根据行业内通用的经验换算公式,中性盐雾试验1

天产生的腐蚀约等于自然环境1年产生的腐蚀。因此采用

300h盐雾模拟300h自然环境下螺栓的腐蚀变化,实际上

是加速腐蚀300多倍。在这么严苛的腐蚀条件下,螺栓仅

出现轻微锈蚀,锈蚀处基体腐蚀深度<0.01mm,所以分析

认为已使用旧螺栓锈蚀比较轻微,可继续再使用。

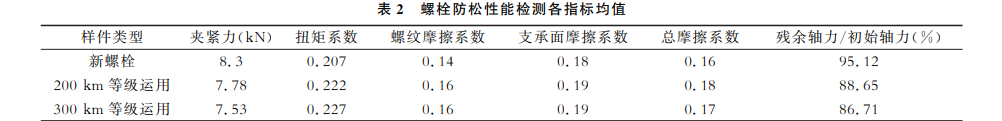

3.4 防松性能测试

按照 GB/T16823.3-2010《紧固件 扭矩-夹紧力试

验》和 GB/T10431-2008《紧固件横向振动试验方法》规定

的方法对65件新、旧螺栓进行了夹紧力和横向振动测试,

并计算扭矩系数及摩擦系数数值。结果显示在17N·m

的拧紧条件下,相比新螺栓,旧螺栓夹紧力下降6.3%~

9.3%,总摩擦系数未发生明显变化,不影响螺栓的继续使

用及再使用时保持原有的安装扭矩,残余轴力/初始轴力下

降3.1%~8.8%,说明螺栓在经过使用后还是与新螺栓的

防松性能比较接近,依然保持与新螺栓相似的防松性能,同

时也验证了保持原有的安装扭矩,螺栓的防松效果未发生

明显变化,不影响螺栓的继续使用。试验结果如表2所示。

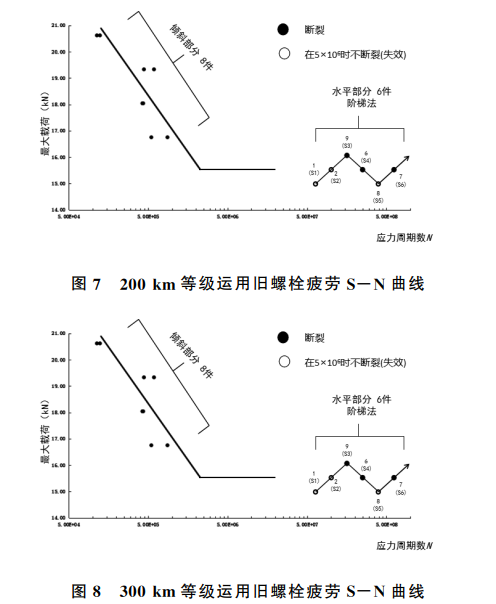

3.5 疲劳寿命

螺栓轴向疲劳试验是衡量在低于屈服强度范围内螺

栓抵抗交变应力破坏的能力。通过S-N曲线测试得到旧

螺栓的疲劳极限,以螺栓安装扭矩得到的夹紧力作为螺栓

疲劳试验的静载荷,通过 S-N 曲线得到的疲劳极限最大

值减去静载荷的差值作为螺栓疲劳试验的应力幅,对新旧

两种状态的螺栓进行疲劳性能对比测试,明确新旧螺栓的

抗疲劳寿命性能。通过试验,200km/300km 等级运用旧

螺栓疲劳极限最大载荷分别为15.36kN、14.72kN,S-N

曲线试验结果见图7和图8,由于4.8级螺栓的保证载荷值

为18.00kN,从S-N曲线中得到的疲劳极限最大载荷均

未超过该数值,说明旧螺栓处于弹性阶段,螺栓的使用处于

安全范围内。将通过螺栓安装得到的预紧力平均值作为疲

劳试验的静载荷,通过 S-N 曲线得到的疲劳极限最大载

荷减去静载荷的差值作为应力幅,验证新旧螺栓的疲劳寿

命,新旧螺栓的疲劳试验结果均为500万次未断裂,疲劳对

数处在相同数量级,说明螺栓在运行60万公里的条件下,

未对其疲劳寿命造成影响,有较高的抵抗交变应变能力。

4 结论

本文对某型动车组齿轮箱接地装置外盖安装螺栓复用安装可行性进行研究,具体开展了不同速度等级新、旧

螺栓的螺纹表面与内部缺陷金相检测、机械性能、抗腐蚀

性能、防松性能和疲劳寿命等分析,得到如下结论:

(1)螺栓螺纹表面质量、形貌均无异常,螺纹牙顶存在

轻微折叠和车组运用无关。

(2)螺栓硬度、最小拉力载荷、抗拉强度和保证载荷等

机械能 力 指 标 均 符 合 GB/T3098.1-2010 相 关 技 术 要

求,且新、旧螺栓无明显差异。

(3)旧螺栓金属镀层完全损失,但在严苛的腐蚀条件下

(300h中性盐雾试验,相当于自然环境12.5年)螺栓锈蚀处

的基体腐蚀深度<0.01mm,表面螺栓在运用60万公里后仍具

备较高的抗腐蚀性能,且不同速度等级运用的无明显差异。

(4)新、旧螺栓在17N·m 的安装条件下获得的螺栓

夹紧力偏差较小,旧螺栓摩擦系数未发生明显变化,不同

速度等级运用的螺栓振动测试后残余轴力/初始轴力结果

均大于85%,仍具有较高的防松能力。(5)不同速度等级运用的旧螺栓疲劳极限最大载荷值

远大于 实 际 的 安 装 夹 紧 力 值, 轴 向 疲 劳 试 验 结 果 均 为

500万次未断裂,说明螺栓在运行60万公里后,仍处于弹

性阶段,且具有较高的抗交变应变的能力。基于以上,不同速度等级动车组运用60万公里后,齿

轮箱接地装置外盖安装螺栓螺纹表面质量、形貌和机械性

能符合相关技术和标准要求,且仍具有较高的抗腐蚀、抗

交变应力和防松能力,螺栓复用一次在技术上是可行的。