摘要

钢与铝是两种目前工业中应用广泛的材料,如何实现两种材料的异种连接,对拓宽产品的设计和制造有高的应用价值。由于钢与铝在热加工过程中,易产生IMP脆性相,因而目前钢与铝的连接大多数仍使用机械方式(如铆接)。近年来国内外的焊接研究单位也在尝试应用摩擦焊、电子束焊、激光焊+挤压等热加工的方式,本文介绍一种新GMAW焊接工艺-CMT(冷金属过渡),可用于镀锌钢板与5或6系铝合金的异种焊接。

0 前言

在运输行业(航空航天、汽车…),减轻产品的自重是一项重要的任务,这可以通过选用不同特性的材料来实现,从而获得两种材料的综合优点。铝合金具有其耐腐蚀好、焊接性能好、重量轻等特点;钢是工业应用中最广泛的材料,因而研究这两种材料的连接具有经济价值。

例如,许多汽车顶部结构采用铝合金材料,底盘采用钢材,这样既可以减少汽车的重量,又可降低汽车的重心。

然而目前,钢与铝的连接仍然大多数采用机械方式,如压紧,铆接。极少数也采用热加工的连接方法如:摩擦焊、点焊、爆炸焊、电子束焊、激光+挤压等,但这些工艺受太多条件的限制(如工件尺寸,接头的形式、焊接位置等)。

1钢与铝焊接存在的问题

由于两种材料有着不同的化学和物理性能,如熔点、热膨胀系数、弹性模量等(见表-1),因而通过热加工的焊接工艺来焊接钢与铝时会面临许多问题。

最大的问题是铝与钢易形成非常硬和脆的IMP相(intermetallic phases),并且焊接热输入量越大,生成的IMP相就越多。这种脆性相严重破坏接头的静态和动态的强度,以及恶化接头的塑性。

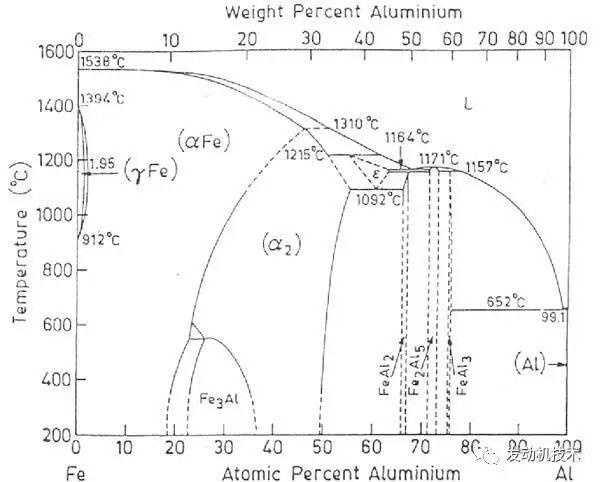

图1 二元的AL-Fe相位图

在图中左边可以看出铁在固熔状态下是可以熔解一部份铝,但当铝的含量超过12%时,晶体结构发生根本的改变,形成FeAL(β),Fe3Al(β)混合物,这些混合物是非常硬(250-520HV)和脆的。如果铝在铁中的含量进一步提高,就会形成Fe2Al(ξ), Fe2Al5(η) 和FeAl3(θ)混合物,这些混合物硬度更高(600 – 1100 HV),更脆。

这种脆性物的产生是由于铁在铝中的扩散或是铝在铁中的扩散。当两种不同材料电化学电位有差别时,就会发生分子扩散以弥补电位差,电位相差越大时(铁和铝的△E~1.22 V),扩散的趋势就越大,如果两种材料都是处于液态,则扩散就更容易。

然而,当焊接接头的IMP脆性相的厚度非常薄时(< 10 µm ),它的脆性特点就变成次要的,这时候工件的性能主要取决于母材延展性能。(举例:玻璃 = 易脆的 ,纤维玻璃= 柔软的)

另一主要问题腐蚀问题,由于两种材料电化学电位差别较大,只要存在电位差,就会有电解发生(原理相当于电池),而铝电位低,因而是负极,会随着电解而腐蚀。

综上所述,要实现钢与铝的焊接需要满足两个要求:

-

接头处的IMP相< 10 µm

-

防止焊后母材的腐蚀

要实现这两个要求,首先需要热输入量低的工艺,其次需采用特殊的焊丝或焊后对焊缝进行防腐蚀处理。

2 CMT冷金属过渡工艺介绍

CMT是Cold Metal Transfer的缩写,由于其热输入量比普通的GMAW焊要低得多,因而命名为Cold。

CMT冷金属过渡技术是在短路过渡基础上开发的,但同普通GMAW不同的是,送丝不是一成不变的往前送,焊丝不仅有向前送丝的运动,而且还有往回抽的动作。其焊接过程是:电弧燃烧,焊丝往前送,直到形成熔滴短路,在这一刻,送丝速度倒转过来,焊丝往回抽,这时电流和电压几乎都为零。当下一个开路形成后,电弧重新燃起,焊丝又住前送,熔滴过渡重新开始。这种送丝/回抽运动的平均频率高达70Hz。

同普通的短路过渡相比有以下不同:

普通短路过渡是通过大的短路电流形成断桥来实现的,而CMT焊接是通过焊丝回抽的运动来促进熔滴过渡

普通短路过渡短路电流大,而CMT过渡时短路电流几乎为零,整个焊接过程就是高频率的“热-冷-热”转换的过程,因而大幅降低热输入量。

普通短路过渡熔滴爆断时产生大量飞溅,而CMT是焊丝回抽帮助熔滴脱落,焊接过程没有任何飞溅。

3 CMT应用于钢与铝焊接测试和结果

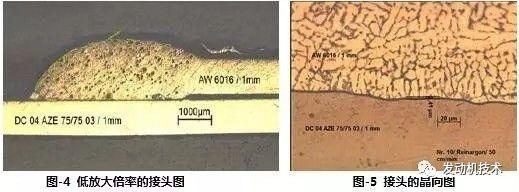

本文的测试数据是fronius研究钢与铝的焊接十二年之久基础上得出的,焊接方法就是CMT 工艺。实现这种连接的前提是钢板必需要镀锌的,铝材的厚度范围是0.8-3mm,填充材料采用铝硅材料,通过熔化铝材和钎焊钢表面的锌形成焊缝接头(见图-4)。基础实验是在1mm钢与铝的搭接接头上完成的。

从图-4图中可以清楚看到,铝这边是熔焊上的,而钢这边是钎焊上的。

从图-5可以看到,IMP脆性相只有2.41µm。

在所有的实验中IMP相的厚度都是低于10 µm,因而接头的性能更多的是受母材性能的影响,而不是接头中的IMP相,在强度测试过程断裂处总是发生在铝的热影响区,有时甚至在铝基体上。表二是种测试的强度平均值

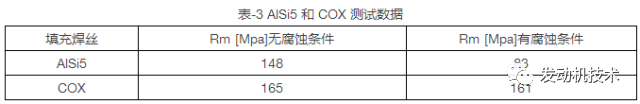

备注:COX是特殊的AlSi5材料

采用热加工的方式焊接铝合金,热影响区中一定百分比的强度失去是不可避免的,CMT 工艺也是如此。

当焊接热处理强化的铝合金(6系列)时,由于沉淀结晶成混合晶体结构,热影响区强度会损失30 – 40 %,因而这种接头热影响区是最薄弱的环节,最低的拉伸强度约为铝基材料的60%。

对于自然硬化铝合金(5系列)由于重结晶,热影响区的强度也会降低,强度降低幅度是同预处理和焊接过程的热输入量是相关的,断裂处主要发生在热影响区,这种接头的强度比预期的更低,可能由于近缝区重结晶的原因。数据的得出条件是Al Mg 5 Mn,焊接速度据不同的厚度,焊接位置和接头的形式,范围为30-70cm/min,焊接过程无任何飞溅,没有对母材进行特殊处理,没有添加任何的钎剂。

耐腐蚀性测试(120小时的盐浴测试,气候测试,按DIN50021/SS标准)显示,处理过的(如阴极化学涂层)试件没有被腐蚀,也没有发生晶间腐蚀和接触腐蚀。

另外,在实验过程中,fronius在AlSi 5基础上研发一种特殊的铝硅焊丝,“COX”,其主要的优点是该特殊材料的腐蚀的敏感性比标准的铝合金材料如AlSi 5要低很多。表3是两种焊丝用于钢与铝焊接接头的疲劳测试数据。

4 总结

从实验数据为看,钢与铝的连接是可能,当然它有些特定的前提,如钢需要镀锌,特殊的低能量焊接工艺,实验数据显示相相当好抗拉强度耐腐蚀性能和抗疲劳强度。而且还证明了IMP脆性相的值是小于2.5 µm,这是防止钢与铝接头脆性断裂的关键。

参考文献:

1.J.Bruckner “Arc joining of Ateel with Aluminium”

2.珠海科盈公司 “超薄板MIG-MAG的焊接技术”