PLC有两种争论,而这两种争论的主题恰恰在控制系统范畴对立的两端。一端是对数字I/O隔离和保护所用的理想技术的争论,另一端则处于更高的架构层次,是对基于PLC的控制好还是基于PC/嵌入式计算机的控制好的争论。

工厂、工业和制造自动化的重要性越来越高,我们终于找到机会拆解了一款流行的PLC:Allen-Bradley Micro850,探究其设计中做出的一些选择,希望能以此阐明其核心I/O隔离选项以及该知名PLC设计所采用的一些单元部件。

PLC拥有悠久的历史,早在1971年推出叫做”可编程控制器”时Allen-Bradley自身就泡制出了术语”可编程逻辑控制器”。后来 Allen-Bradley被Rockwell Automation公司收购。术语PLC很快固定下来,特别是当个人电脑(PC)出现并采用PC这个缩略语后。

对于任何从梯形逻辑开始学习的人都能证明,PLC在当时是一个古老问题的相当简捷的解决方案:使控制系统变得可重配置,而且不必人工重新布线或重新连接硬件。这种可编程性基础使之很快与进入工厂车间的PC和后来的嵌入式计算机构成竞争关系。

对于工业控制和自动化领域来说,这些基于Windows的PC机和嵌入式计算机可以提供更强大的处理能力、更高的编程灵活性、更好的生态系统支持和更低的成本。

与此同时,PLC紧紧抓住它们的核心优势,即坚固、简单、可选、耐用和”信任”,而信任在停机时间可能导致数千到数百万美元损失的情况下是一个非常关键的因素。控制工程师和技术人员知道,他们可以依赖于PLC,并知道如果有错误发生如何快速方便地找到错误或排除错误。

虽然PC可能已经大批进入工厂车间,但PLC也没有停止发展。在上世纪90年代末和21世纪00年代,PC似乎赢得了战争,但PLC也在变得越来越强 大,并采用更加标准的操作系统和编程语言与方法,比如C,同时也变得越来越开放。我们选择用于拆解的Micro850就是这种情况。它使用了基于验证过的 Rockwell Automation和微软Visual Studio技术的连接组件工作台(CCW)软件。

这种连接组件工作台(CCW)软件采用可视化的界面,通过使用用户定义的功能模块、标签配置和屏幕设计来降低成本,并缩短开发时间。

具体地说,我们拆解的是Micro850 2080-LC50-48QBB,一款28V至24V直流/交流输入、20V至24V直流源输出的控制器,从不同供应商的报价来看大概在500美元左右(图1)。

图1:Allen-Bradley Micro850可编程逻辑控制器(PLC)的价格约为500美元,是高度坚固、可配置、隔离性和易用性方面的标杆,尽管有PC/嵌入式计算设备的竞争,仍在工厂自动化领域中保持着强势地位。

这种基本48点控制器提供100kHz的高速计数器(HSC)输入、通过USB编程端口实现的嵌入式通信、1个非隔离型串行端口(用于RS-232和 RS-485通信)和1个以太网端口。Micro850还通过支持多达3个带脉冲串输出(PTO)的轴提供嵌入式运动控制功能,并能通过以太网/IP实现 通信。

与大多数PLC一样,Micro850设计用于独立工作,但也能方便地针对定制应用进行配置,利用其对最多5个Micro800 插件模块和最多4个Micro850扩展I/O模块的支持提供更多的I/O,并能配置到最多132个I/O点。Micro850的工作温度范围是-20℃ 至+65℃。

Micro850的灵活性、通信和I/O功能允许它支持种类广泛的应用,包括:传送带、切割、材料加工、分类机、包装、热缩套管机、太阳能板定位,以及垂直成形、填充和密封。

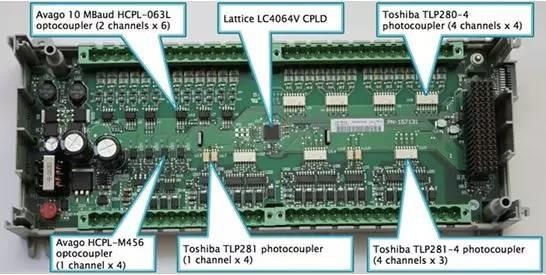

打开Micro850就可以看到主要的数字I/O电路板,这是讨论最优输入和输出信号隔离技术的一个很好的起点(图2)。输入端连接到现场器件,如接近、压力和温度传感器或按钮,输出则连接到指示灯、电机启动器和电磁阀等设备。

图2:Rockwell选择光耦作为Micro850 PLC的数字I/O电路板上的设备输入和输出端的核心隔离策略。

这些现场设备一般工作在电气噪声很大的环境中,容易受到瞬时高压浪涌、串扰、干扰和电源毛刺的影响,因此要求采取隔离措施来维持现场设备和I/O模块的控制器之间的有效通信,防止出现损坏。

许多年来,光耦一直是主流的隔离技术,虽然最近来自Silicon Labs、TI和ADI等公司的数字隔离器逐渐被升格为便宜、灵活且小尺寸的替代品。其它更传统的小型替代品包括磁性和容性隔离。选用数字隔离器和其它种 类隔离器的理由是,随着时间的推移,由于LED效率下降,光耦可能变得不可靠,进而导致其输出变得不稳定。

有了这样的想法,在打开Micro850时就会产生认知上的一种失落,因为我们看到在工业PLC这种环境要求最严、电气I/O应用寿命很长的应用中居然只有光耦作为唯一的隔离机制。

具体地说,直流输入端是用6个安华高科技公司的10MBaud(高速)HCPL-063L双通道光耦和4个比特率在10KBaud至100KBaud之间的东芝标准低速TLP280-4四通道光耦进行隔离的。

直流输出端则采用了4个安华高HCPL-M456单通道(高速)光耦和4个东芝TLP281单通道及3个东芝TLP281-4(标准)四通道光耦进行隔离。

为了理解为何Rockwell Automation公司选择光耦作为其PLC的输入输出隔离器件,理解应用要求以及光耦特性是很有帮助的。

对于新手来说,电压瞬时变化和毛刺在工业环境中是一个普遍的问题。一般来源包括传感器和电机启动器等现场设备。这些信号可能是突然的、快速的,并且具有足够高的强度损坏驱动电路、控制逻辑甚至伤害到操作人员,因此这是一个非常重要的安全性问题(图3a)。

图3:在工业应用中,要求采取隔离措施阻隔可能危及逻辑电路或操作人员的瞬态电压(a),并消除可能导致信号错误的共模瞬态信号(b)。

另外在PLC中,不同电路之间使用的不同隔离地可能产生共模问题(图3b)。这更像是信号完整性问题而不是安全性问题,因为结果是不可靠的信号或变差的噪声抑制性能。

引起电路问题的另外两个来源是地环路和电路工作在不同电压值时的情形(图4)。

图4:当设计良好时,隔离可以用来避免系统中不同接地点之间的电位差引起的地环路。

在地环路中,在电气系统中 共用公共路径的两个点(但每个点的地电位有着有限且不同的阻抗)之间会有不期望的电流流动。在工作在危险变化的电压值且靠得很近的两个电路中,高压安全性 隔离是必需的,而且在使用电平转换电路进而导致电路在不同电压值工作不一致时也需要高压安全性隔离。

为何选择光耦?

理由有许多。对于新手来说,它们可以提供真正的电流隔离,并且能在使用间隙为0.08mm的硅胶和聚酰亚胺带的LED和检测器之间实现很高的隔离度。

图5:光耦提供的电流隔离性能可以满足甚至超过诸如IEC 60747-5-5这样的法规要求。

在采取电流隔离措施后,带电粒子就不能从一个电路移动到另一个电路,虽然信号信息仍可以通过其它方式在电路之间进行交换,比如光学、感应耦合或电容耦合。

作为一个设计师,需要关注安全隔离标准一致性问题。IEC 60747-5-5是针对工业应用中光学隔离的元件级安全标准,与设备安全标准是不同的。许多技术将”满足”基本标准要求,但光耦可以超过这些标准,为特殊情形提供一些有价值的空间。

注意,IEC 60747-5-5是需要强制性隔离认证的光耦的事实工业标准。如果单层隔离和双层隔离具有相同的绝缘属性,这就被称为增强型隔离。虽然Micro850 中的安华高器件满足2.5kV至3.75kV的额定耐压,但光耦可以做得更好,其耐压可达7.5kV。

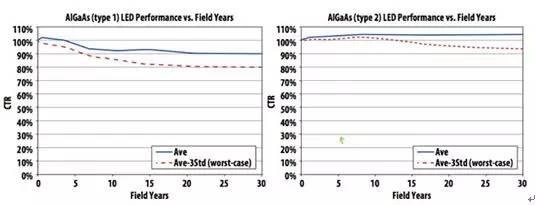

尽管被怀疑随着时间的推移具有不可接受的性能劣化,如前所述,但光耦实际上已被证明具有很长的寿命,在30年内性能的劣化几乎察觉不到(图6)。

图6:实践证明,精心制作的带光学IC输出的光耦具有30年以上的使用寿命,使得传说性能将随时间劣化的流言不攻自破。

这种担心对于较早前的或相对便宜的光电晶体管可能是成立的,但不适用于提供光学IC输出的高性能光耦。安华高本身也在许多场合并通过技术论文展示了在加速条件下LED的可靠性应力数据,用于反映期望的LED寿命性能。

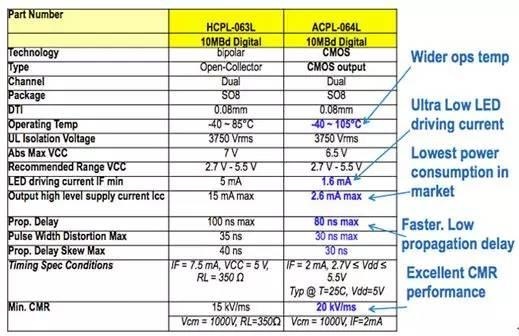

图7a:Micro850数字I/O电路板上使用的HCPL-063L光耦技术的输入隔离特性,并与较新版本的ACPL-064L进行了比较,结果表明前者具有低得多的驱动电流和功耗。

图7b:Micro850中使用的HCPL-M456光耦的输出隔离特性,并与较新版本的ACPL-M483器件进行了比较,结果表明前者具有更小的LED驱动电流、更快的传播速度和改进的共模抑制性能(CMR)。

光耦的另外一个优势,比如HCPL-063L及其升级版本低LED驱动电流的ACPL-064L(图7),是它们不需要供电电压。虽然其它隔离器件具有 通道密度的优势–Silicon Labs的Si86xx产品线在紧凑的16引脚SOIC中提供6个通道–光耦在现场器件输入侧不需要额外的隔离型电源。这也意味着,它们确实需要少量的 计算,目的是选择合适的输出分压电阻来控制LED驱动电流。

鉴于使用PLC的环境,值得注意的是,光耦也能防止电磁干扰(EMI)–这也是Rockwell选择光耦的另外一个充分的理由。

如图7a和图7b所示,光耦的工艺水平还在继续提升,将具有更高的效率(即更低的LED驱动电流)、更高的工作温度和更小的外形尺寸。随着法规标准变得越来越严格,绝缘和EMI可能变得越来越重要。

I/O电路板上的光耦旁边还有将多种功能糅合到一起的Lattice的400MHz、64个宏单元的复杂可编程逻辑器件(CPLD)LC4064V,以及电源周边一些安森美的电源器件。

PLC核心处理功能

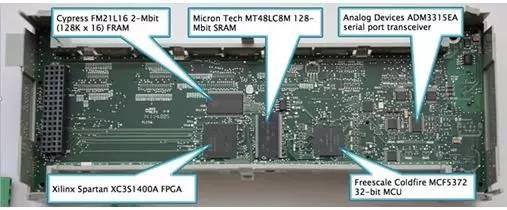

主逻辑与处理电路板是PLC在功能、可编程性和用户界面方面与PC/嵌入式计算机竞争的地方。对Micro850来说,核心决策制定、系统管理、运行时控制和用户界面处理都是由飞思卡尔(现在的恩智浦)的Coldfire MCF5372 32位无ROM MCU实现的。该MCU也运行连接组件工作台(CCW)软件,以便在需要时编程和重编程PLC。

图8:Micro850上的主处理板由负责系统管理、运行时控制和用户界面的飞思卡尔(现恩智浦)Coldfire MCF5372 32位MCU、提供通信和电机控制及可能一些专有功能的赛灵思Spartan XC351400A FPGA组成。

赛灵思的Spartan XC3S1400A FPGA最有可能专门用于专有逻辑功能、高速通信控制以及降低总体拥有成本,方法是通过更严格地控制速度、扭矩和加速度进行节能,同时提高效率支持更小更便宜的电机。

根据PLC说明书的描述,Spartan FPGA是Micro850实现运动控制能力的核心,支持并能够充分利用多达3个带脉冲串输出(PTO)的轴。

为FPGA和MCU提供外围支持的是赛普拉斯半导体公司的FM21L16–2Mbit(128Kx6)FRAM存储器(直接替代品现在是 FM28V202A)、美光科技公司的MT48LC8M 128Mbit(8Mbitx16)SDRAM以及ADI公司的15kV具有静电放电保护功能而且带Green Idle的串行端口收发器ADM3315EA。电压监视功能由ADI公司的ADM706 3V监视电路提供。

图9:Micro850主处理板的背面展示了主要的用户I/O以及用于Micro800扩展模块的5个接口,可以用来根据需要扩展PLC功能,因此使得Micro850特别灵活。

主处理板的背面有以太网、非隔离型串口、USB编程端口以及5个用于Micro800用户可选模块的连接器。随着应用要求随时间的改变以及PLC需要适应更新的技术,这些模块可以实现I/O和通信的灵活组合。

正是这种灵活性加上更强大的处理能力、编程简单性和坚固性使得PLC始终屹立在工业控制平台的前沿。

结果是随着时间的推移,基于PLC和基于PC/嵌入式计算机的系统之间的决策变得越来越与普及的程度、设计师的熟悉程度–它们将影响项目开发时间–以及传统观念有关,而不仅是技术或坚固性的差异。

随着我们迈向物联网(IoT)以及工业4.0或4.2,新的工厂和系统在作出这种选择时可能还会来回摇摆,但肯定的是这两种架构还将共存许多。

—-END—-