1. 故障现象

某批锂电池叉车使用一段时间充电后,其仪表板显示“通讯故障”,叉车无法正常行驶,且

某批锂电池叉车使用一段时间充电后,其仪表板显示“通讯故障”,叉车无法正常行驶,且

无法对其锂电池充电。更换仪表板和锂电池内部的 BMS(电池管理系统)控制板后故障消失,但使用一段时间后故障再次出现。

该型叉车充电前工作正常,只在某几个充电机上充电后反复出现该故障,而在其它充电机上充电后没有出现该故障。该故障的出现,对锂电池叉车市场造成不利影响。

2. 故障排查

我们对叉车、锂电池及接线进行分析和检测后,没有发现设计不合理问题。

经锂电池及 BMS 控制板厂家技术人员检测叉车线路时发现,损坏的仪表板和 BMS 控制板上的 CAN 总线保护不当。CAN 总线保护措施完好的机件(如牵引控制器等)没有出现过类似故障。由此怀疑 CAN 总线电路损坏,使充电时 CAN 总线受到一定的干扰,造成仪表板和 BMS 控制板损坏,导致叉车仪表板显示“通讯故障”、锂电池不能正常充电、叉车不能行驶。

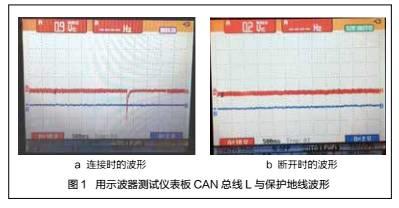

我们用示波器测试叉车仪表板 CAN 总线 L与(PE)保护接地线之间的电压波形,在充电初始状态出现 -20V 以上的尖峰电压,该电压持续时间 200ms 以上,如图 1a 所示。

由于将锂电池和 BMS 控制板安装到叉车上充电时才出现该故障,所以判断故障可能是充电时该尖峰电压进入叉车 CAN 总线造成干扰,导致叉车仪表板和 BMS 控制板电路损坏。

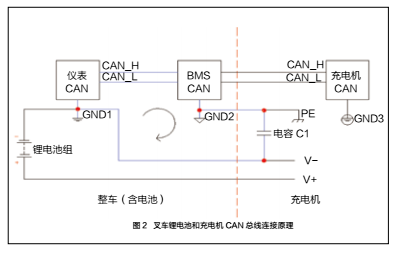

分析充电机、BMS 控制板、锂电池及仪表板电路,将其简化后得出充电部分 CAN 电路原理框图,如图 2 所示。

充电机、BMS 控制板、仪表板电路中 BMS控制板机壳(PE)接地保护线之间的电容 C1 会造成 CAN 总线 L 与接地保护之间的电压变化,当该电压值超过 CAN 总线解码芯片所能承受的最大电压值时,BMS 控制板 CAN 总线解码芯片就会被损坏。

将 BMS 控制板上地线(GND2)与 BMS 控制板机壳(PE)接地保护线(通过充电枪连接)断开,测试充电过程中 CAN 总线的电压,如图1b 所示。测试结果没有出现干扰电压,由此证明(PE)接地保护线干扰了 CAN 总线。

3. 改进措施

通过以上测试和分析,我们决定采取以下 2项改进措施。

(1)CAN 总线防护升级

增设瞬变电压抑制二极管(TVS 管),使叉车仪表板、锂电池、BMS 控制板和 CAN 总线电路防护升级,以增强各部件抗干扰能力,防止干扰信号对电路造成损伤。

(2)断开干扰回路

从叉车 BMS 控制板上去掉与其机壳(PE)接地保护线的连接线,将干扰的传递回路断开。改进后的叉车已经使用较长时间,再没有出现过无法行驶、充电等故障。