吊钩轴承在单爪吊钩上的应用

王小彬 孙泳涛

(南通振华重型装备制造有限公司工艺设备管理部, 江苏 南通 226017)

为解决风电安装起重机单爪吊钩钩头难以旋转的问题,对海上施工工况下吊钩的各种实际使用情况进行分析和理论计算,结合现场调整试验,确定单爪吊钩的偏心和不同类型轴承的使用是导致吊钩直柄与吊钩横梁产生摩擦的原因。对不同类型吊钩轴承的实际使用情况进行对比和分析,给出比较合理的轴承设计选型方法,以确保吊钩的使用灵活性和设计安全性。

风电安装起重机;单爪吊钩;吊钩轴承

0 引 言

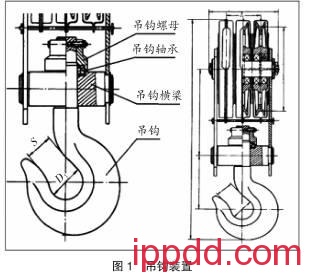

吊钩装置是起重机械必备的部件之一,一般由吊钩、吊钩螺母、吊钩轴承、吊钩横梁、滑轮轴、滑轮和拉板等组成。一般吊重50 t及以下的吊钩采用单爪形式,吊重80~250 t的吊钩采用双爪形式。如采用片状单钩,这时单钩的吊重可以达到100~250 t。吊钩装置见图1。

出于对风电安装起重机在海上作业的特殊性及施工方便程度的考虑,对于吊重150 t以下的吊钩,用户一般要求采用单爪形式的锻造钩,且要求钩头转动必须灵活,以便风机安装。但按照机械设计手册绘制、锻造出的单爪吊钩在实际安装后的使用效果并不佳,钩头转动灵活度不是很稳定,有时候可以转动,但很多时候很难转动。本文以吊重150 t的吊钩为例,针对钩头在吊钩横梁内部的转动灵活度,通过理论联系实际,比较全面地探讨钩头的转动情况,并对设计进行优化,为实际作业提供参考。

1 吊钩轴承的种类与现状

为了适应海上起重机作业的特殊需要,在吊钩吊重吨位不大时,为了节约挂绳及准备吊具等工作时间,采用单爪吊钩进行作业,特别是对于风机法兰面安装对接时的调整要求,钩头旋转必须比较灵活。对于单爪吊钩,目前几乎所有的设计都是按机械设计手册进行的,而在设计手册中,未明确规定吊钩轴承的具体用法。制造厂家在一般情况下,对于起重量较小的吊钩采用推力球轴承,对于起重量较大的吊钩采用推力调心滚子轴承。这种吊钩轴承的选择在一般的施工过程中可以满足施工需求,但由于风电安装需要调整对正工位法兰,若钩头不能灵活转动,则会对现场安装造成非常大的麻烦,经常会出现钢丝绳都360°缠绕在一起,钩头不能转动等现象,这会影响钢丝绳的使用寿命。

2 单爪吊钩在实际使用过程中的问题

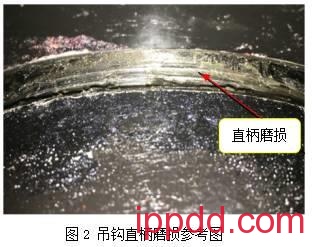

在吊钩设计时,由于球轴承的承载力相对比较小,若要达到相同承载力要求,球轴承外形将会非常大。此种设计经济性低,且调整吊钩制作和组装过程中的误差会很困难。因此,对于起重量超过50 t的吊钩设计,一般不采用球轴承。对于单爪吊钩的设计,目前普遍采用推力调心滚子轴承,其优点是承受力大、结构紧凑,而且允许调整偏心的角度大,这使得轴承对轴挠曲以及相对于轴承座的倾斜误差不敏感。但是,在实际使用和操作中发现,吊钩长时间工作后,吊钩直柄部分与吊钩横梁之间存在互相摩擦,导致直柄磨损,产生安全隐患。吊钩直柄磨损参考图见图2。

经现场检查和讨论分析后发现,由于吊钩空载时重心与回转中心是不一致的,所以在吊钩空载时,吊钩的重心偏向一侧。推力调心轴承的调心作用导致吊钩直柄与吊钩横梁之间形成钢对钢磨擦,使吊钩旋转困难。但当吊钩上挂载重物时,吊钩与重物的整体重心会向回转中心线靠拢。这种情况对于吊重小的吊钩,可能不明显,但对于大起重量的吊钩来讲,就会产生吊钩直柄磨损的问题。

3 理论分析与实际比较

以吊重150 t的吊钩滑轮组所用轴承(29448A 推力调心滚子轴承)为例进行分析。经查询机械设计手册,可查到轴承摩擦因数μ1为0.004,钢对钢摩擦因数μ2为0.1。

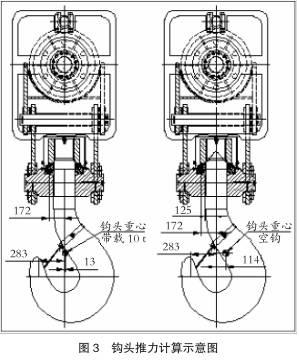

钩头推力计算示意图见图3。

在图3中,吊重150 t的吊钩钩头理论重约1.3 t。经过理论计算,当吊钩下吊重为10 t时,整体重心偏离中心线约13 mm,此时的钩头直柄(直径240 mm)与吊钩横梁孔(直径250 mm)已经不再接触,只有推力调心滚子轴承自身产生摩擦力。摩擦力计算公式为

f=μ×N

式中:μ为摩擦因数,取轴承摩擦因数为0.004;N为正压力,N=10 t+1.3 t=11.3 t=11 300 kg。经计算,f=45.2 kg。

根据力矩平衡原则,在吊钩的钩尖处(距回转中心283 mm),推动钩头旋转所需要的推力计算公式为

F1=F2×L2/L1

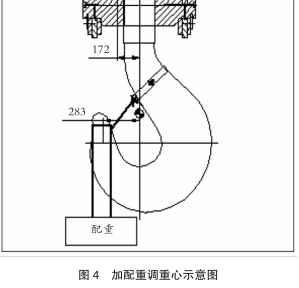

式中:L1为在钩尖处推钩时的力臂长度;L2为轴承摩擦力的力臂长度;F2为轴承摩擦力,F2=f=45.2 kg。加配重调重心示意图见图4,

从图4中可知,L1=283 mm,L2=172 mm。经计算,F1=27.5 kg。

在空载情况下,此钩重心偏离回转中心理论距离约114 mm。现假定吊钩直柄与吊钩横梁之间形成钢对钢磨擦,空钩重心偏角对吊钩横梁钢摩擦产生的正压力N=1.3 t×tan 7°,得N=160 kg。按式(1)计算得到:吊钩直柄与吊钩横梁形成的摩擦力f钢=16 kg;推力调心滚子轴承产生的摩擦力f轴承=5.2 kg。此时,根据力矩平衡原则,在钩尖处推动钩头旋转所需要的推力计算公式为

F=■

式中:L钢为吊钩直柄与吊钩横梁之间形成的摩擦力的力臂长度;L轴承为推力调心滚子轴承产生的摩擦力的力臂长度;L为在钩尖处推钩时的力臂长度。从图3中可知,L钢=125 mm,L轴承=172 mm,L=283 mm。经计算,F=10.3 kg。因此,在钩头空载情况下,摩擦力仍然很大,推动钩头旋转还是比较困难的。

技术人员在现场进行在钩尖上加配重来调整整体重心,使整体重心尽量与回转中心重合,在距回转中心约283 mm的位置挂载约0.8 t的配重。在此状态下,吊钩直柄与吊钩横梁之间没有形成钢对钢磨擦,仅有轴承受力,则N=1.3 t+0.8 t=2.1 t= 2 100 kg。按式(1)计算,此时的推力调心滚子轴承处的摩擦力f轴承=8.4 kg;按式(3)计算,此时在钩尖处推动钩头旋转所需要的推力F=5.1 kg。现场单人推动钩头旋转就比较轻松,与理论符合。这说明推力调心滚子轴承在单爪吊钩重心偏移的情况下,会对吊钩直柄部分造成长期磨擦,也验证在实际施工过程中发现的磨损问题。

4 解决方案及选型方法

针对以上情况,通常有以下几种解决方案:

- 方案1。在吊钩横梁下部加工凹槽,增加1个滚子轴承,用轴承受力来消除吊钩直柄与吊钩横梁之间的钢对钢摩擦。

- 方案2。在吊钩直柄与吊钩横梁孔中间加铜基轴承。

- 方案3。机械加工吊钩横梁内孔,从而加大吊钩直柄与吊钩横梁孔之间的间隙,暂时解决摩擦问题。

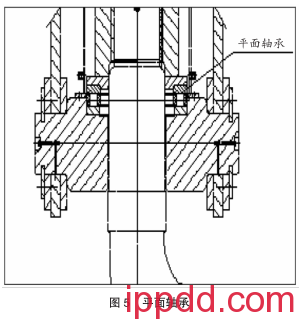

以上方案均需要对吊钩进行拆解,对吊钩横梁进行机械加工的成本较高,而且影响吊钩横梁强度,降低安全系数。通过不断对比分析,发现将原推力调心滚子轴承改为推力圆柱滚子轴承(即平面轴承),无论是在成本上还是在承载受力上都比较合适。此方案不会降低安全系数,只需控制钩头直柄与吊钩横梁孔之间的间隙,以克服平面轴承的侧向力。经现场实际使用,使用平面轴承无论是在空钩回转方面还是在磨损方面,都能圆满解决问题。平面轴承见图5。

5 结 语

机械设计手册上的吊钩选型方法因其简便性和实用性仍将被广泛使用,但设计者一定要掌握其适应性,不能只抓大方向,而把轴承等细节给忽略掉。特别是对于大型单爪吊钩的设计,必须考虑其自身偏心的影响,以确保吊钩设计的安全性。